Trong những năm gần đây, việc lắp đặt đường dây cáp điện từ 6 tới 500 kV trong ống polymer đã trở nên phổ biến vì nó giúp giảm thiểu khối lượng công việc đào lấp, vượt các chướng ngại, đồng thời cung cấp khả năng bảo vệ cơ học tốt cho đường cáp. Tuy nhiên, kinh nghiệm vận hành đã chỉ ra ống polymer có một nhược điểm rất lớn là gây khó khăn cho việc tìm vị trí hư hỏng ở lớp vỏ bọc cáp, cũng như xác định vị trí chính xác của những khuyết tật dọc theo đường dây.

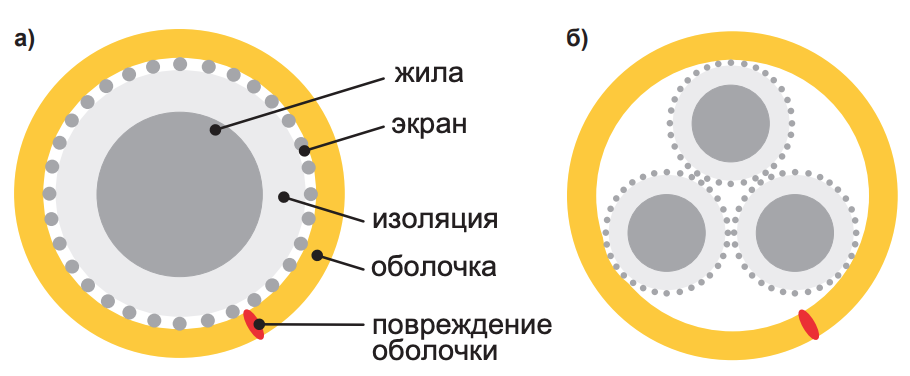

Đối với các đường cáp cấp điện áp từ 6 đến 500 kV hiện nay thì cáp XLPE được sử dụng chủ yếu. Thiết kế phổ biến nhất của loại cáp này là:

- Một pha cho mạng 6–500 kV (Hình 1a);

- Ba pha cho mạng 6–35 kV (Hình 1b).

Đối với loại cáp này, vỏ bọc bên ngoài thường được làm bằng polyetylen hoặc PVC, độ dày của vỏ bọc thường từ 4 – 6 mm, chức năng chính của nó là bịt kín cáp để ngăn nước xâm nhập vào lớp cách điện XLPE. Cần hiểu rằng có thể sử dụng một số phương pháp khác để bịt kín cáp nhưng đều không phải là phương pháp chính mà chỉ là phương pháp bổ sung cho vỏ bọc này của cáp.

Sở dĩ cần phải bảo vệ cáp khỏi sự xâm nhập của nước là do các phân tử nước xâm nhập vào cách điện XLPE sẽ làm biến dạng điện trường và theo thời gian dẫn đến xuất hiện các khuyết tật ở lớp cách điện này, được gọi là water treeing và có thể dẫn đến hư hỏng hoàn toàn lớp cách điện, cuối cùng là hỏng cáp. Vì lý do này, điều quan trọng là phải kiểm tra định kỳ tính toàn vẹn của vỏ bọc nhằm xác định kịp thời các hư hỏng và xử lý chúng.

Bài viết này xem xét lý do tại sao việc đặt cáp ngầm trong ống polyme lại gây cản trở rất lớn đến việc xác định hư hỏng ở vỏ bọc ngoài của cáp. Nói cách khác thì bài viết sẽ làm rõ quan điểm vì sao ống polymer được các đơn vị lắp đặt cáp ngầm XLPE sử dụng phổ biến, nhưng lại gây cản trở cho các đơn vị vận hành và bảo trì, sửa chữa.

I. Cách bố trí cáp ngầm 6- 500kV trong ống polymer

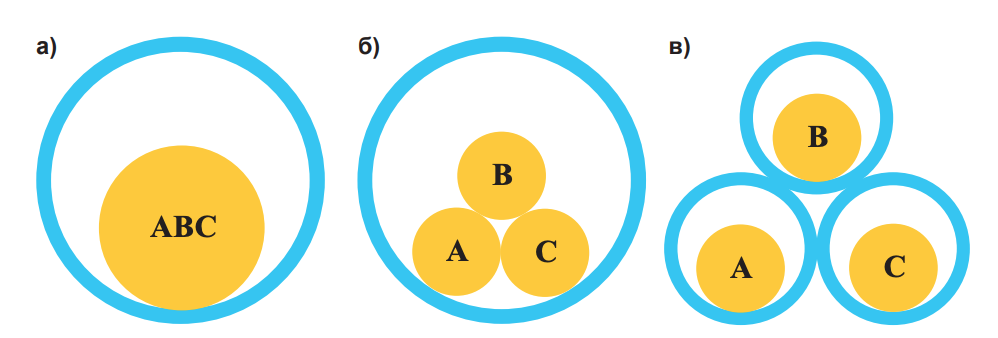

Theo truyền thống thì đối với đường dây 6–35 kV, cả 1 pha lẫn 3 pha đều được đặt trong một đường ống chung (Hình 2a và 2b) nhưng đối với đường cáp 110–500 kV thì sẽ được bố trí từng pha trong mỗi ống ống, hoặc ở khoảng cách xa nhau (hình 2c).

1. Ưu điểm & cách đi ống polymer

Amiăng và ống bằng kim loại có một số nhược điểm khiến việc sử dụng chúng bị hạn chế, ví dụ, chúng không linh hoạt vì chỉ có thể được sử dụng trên các đoạn thẳng tắp của đường dây. Ống amiăng dễ bị nứt, khi kéo cáp ở trong ống này còn có thể làm mài mòn lớp vỏ bọc ngoài, lại không thể nối kín các ống với nhau. Đối với ống kim loại thì có trọng lượng và giá thành cao, dễ bị ăn mòn.

Sự xuất hiện của ống polymer dẻo không có nhiều nhược điểm như của amiăng và kim loại, đã mở ra nhiều cơ hội cho các đơn vị thiết kế lắp đặt sử dụng loại ống này trong xây dựng đường cáp ngầm.

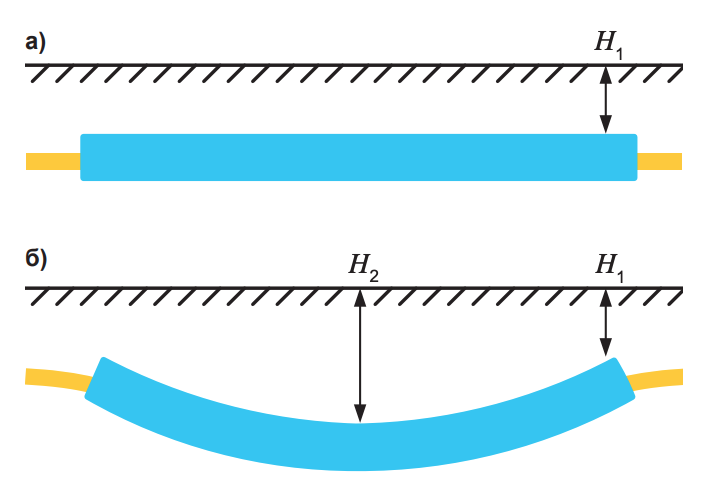

Việc xây dựng đường dây cáp 6 – 500 kV trong ống polyme bao gồm nhiều giai đoạn kế tiếp nhau. Trước hết, các ống riêng lẻ (thường dài tới 12–13 m) được hàn đối đầu với nhau để tạo thành một ống nối nguyên khối duy nhất theo chiều dài cần thiết. Tiếp theo, nó được đặt xuống đất, sau đó cáp được kéo vào đó. Có 2 phương pháp đặt ống polymer xuống đất phổ biến nhất là:

- • rãnh hở ở phía dưới (Hình 3a);

- • đóng bằng khoan định hướng ngang (HDD, Hình 3b).

Việc đặt ống rãnh (Hình 3a) được sử dụng rộng rãi do thực tế là nó làm giảm các yêu cầu giai đoạn chuẩn bị đáy rãnh và đất dùng để san lấp. Độ sâu ống thường là H1 > 0.7 m đối với cáp 6 – 35 kV và H1 > 1.5 m đối với cáp 110 – 500 kV.

Cách thứ 2 là phương pháp HDD (Hình 3b), chiều dài của từng đoạn HDD riêng lẻ hiện nay có thể dài tới 300–500 mét, phù hợp để lắp đặt nằm sâu bên dưới các công trình công cộng, sau đó lắp đặt khớp nối. Độ sâu H1 > 0.7 – 1.5 m và H2 > 3 – 10 m lần lượt cho cáp 6 – 35kV và cáp 110 – 500kV.

2. Thử nghiệm kiểm tra hư hỏng

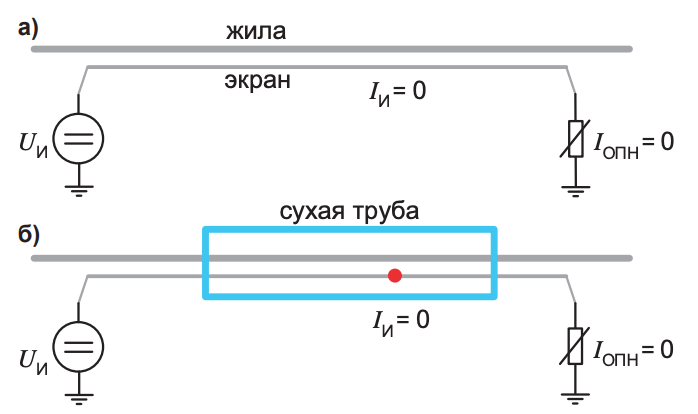

Tính toàn vẹn của vỏ bọc ngoài của cáp được kiểm tra như một phần của các thử nghiệm nghiệm thu, cũng như bảo trì định kỳ trong quá trình vận hành. Thử nghiệm này sẽ được thực hiện trên đường cáp đã ngắt kết nối, đặt điện áp thử nghiệm không đổi (DC) là 10 kV vào lớp màn chắn trong khoảng thời gian 1 phút. Nếu kết quả phát hiện không có dòng điện thử nghiệm (II = 0, Hình 4a), thì có thể kết luận rằng cả vỏ bọc cáp và bộ chống sét của lớp màn chắn đều không bị hư hỏng. Tuy nhiên, nếu có những đoạn đường ống polymer trên tuyến đường thì kết luận như vậy có thể sai. Tại sao?

Hình 4. (a) Vỏ bọc cáp không bị hư hỏng; (b) vỏ bị hỏng

Thực tế là các ống polymer đã giúp cách ly cáp với lớp đất xung quanh nênngay cả khi vỏ bọc của cáp bị hư hỏng thì dòng điện thử nghiệm vẫn sẽ không thể thoát ra khỏi lớp màn chắn để xuống đất.

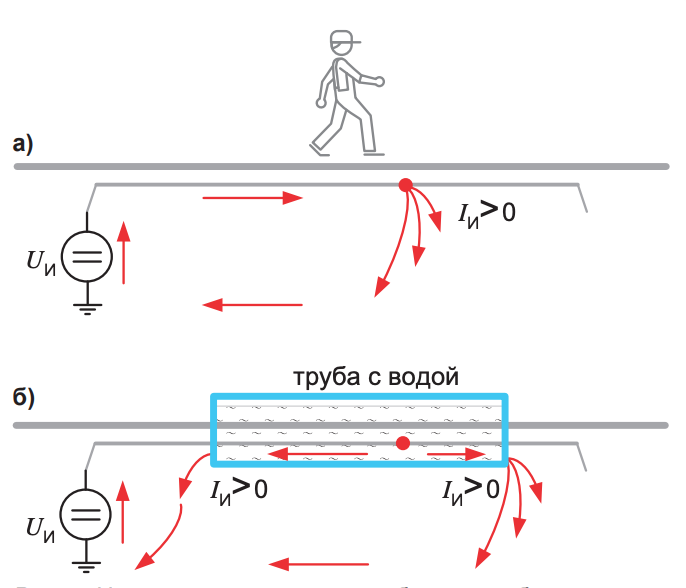

Hình 5. a) Vỏ cáp bị hư hỏng trong đất; b) vỏ bị hư trong đường ống có nước

Khả năng dòng điện II thoát ra từ màn chắn cáp qua vỏ bọc bị hư hỏng vào đất xảy ra khi cáp được đặt trực tiếp xuống đất (Hình 5a) hoặc khi cáp được đặt trong đường ống có nước bên trong (Hình 5b). Trong cả hai trường hợp này, II > 0 và kết luận cần phải đi lại tuyến cáp với các thiết bị cho phép họ xác định vị trí hư hỏng chính xác hơn.

3. Nguy cơ nước vào đường ống

Theo các tài liệu quy định khi láp đặt cáp thì các ống polymer phải được bịt kín ở hai đầu để ngăn chặn sự lắng cặn nhưng trên thực tế chắc chắn sẽ một lượng đất và nước (không đủ) nhất định lọt vào đường ống, sau khi kéo cáp và bịt kín các đầu thì sẽ vĩnh viễn bị đóng lại bên trong đường ống. Nếu một lượng nước vừa đủ lọt vào đường ống để các đầu cáp bị ướt thì tất nhiên hư hỏng ở vỏ bọc sẽ được xác định ngay trong giai đoạn nghiệm thu nhưng nếu lượng nước không đủ thì trong quá trình nghiệm thu sẽ không thể xác định được hư hỏng.

Hậu quả nghiêm trọng hơn nhiều sẽ nảy sinh trong phương pháp HDD, sau khi lắp đặt xong, do chênh lệch chiều cao nên một lượng nước đáng kể sẽ bị “khóa” cứng lại ở phần dưới của đường ống. Vì các đầu ống không bị ướt nên II = 0 nên kết quả thử nghiệm vẫn là không có hư hỏng, đủ điều kiện vận hành. Do đó, sẽ không thể chứng minh rằng cáp bị hư hỏng do đang ngập trong nước, và sẽ chẳng có gì ngăn cản nước xâm nhập vào lớp cách điện XLPE.

II. Làm thế nào để phát hiện hư hỏng của vỏ bọc trong ống polymer

Các đường dây cáp hiện đại, đặc biệt là loại 110–500 kV thường được trang bị hệ thống giám sát nhiệt độ và kiểm soát phóng điện cục bộ (PD), nhưng do hư hỏng ở lớp vỏ bọc cáp không làm tăng nhiệt độ của lớp cách điện XLPE nên việc theo dõi nhiệt độ trở nên vô ích. Phép đo PD thì được thực hiện khi điện áp hoạt động của đường dây cao và phải được cấp vào , trong quá trình đo PD thì màn chắn cáp cũng phải được nối đất nên điện thế luôn = 0, trong trường hợp này nếu vỏ bọc cáp bị hư hỏng thì cũng không thẻ chứng minh bằng phương pháp thử nghiệm ở phía trên.

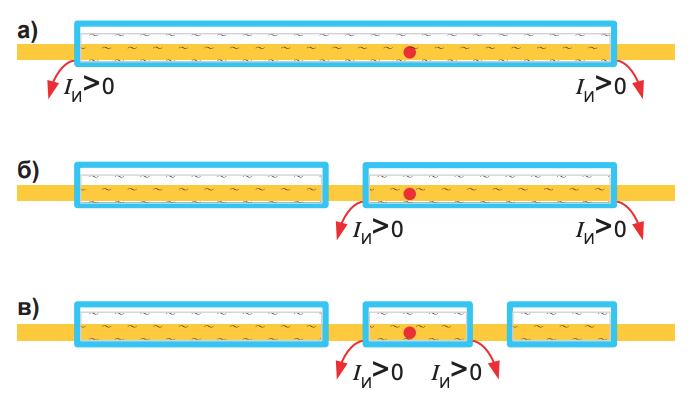

Hình 6. a) đường ống nguyên gốc; b) đoạn ống đầu tiên; c) phần thứ hai của ống

Tóm lại, việc tìm ra vị trí hư hỏng ở lớp vỏ bọc cáp rất khó khăn vì ống polymer phóng dòng điện thử nghiệm xuống đất không phải ở vị trí hư hỏng mà dọc theo các đầu của đoạn ống (Hình 6a).

Để tìm ra vị trí hư hỏng chính xác của vỏ bọc cáp trên đoạn ống polymer, cần tuần tự mở ống và đảm bảo cáp tiếp xúc với đất (Hình 6b). Khi chiều dài đoạn ống đạt 300–500 m, quy trình chia ống thành nhiều đoạn bắt buộc phải được thực hiện để lần lượt tiếp cận vị trí hư hỏng, thời gian có thể mất một tuần hoặc hơn, tất nhiên là sau này sẽ không còn là đường ống nguyên khối kín nữa.

III. Phần kết luận

Trong xây dựng các đường dây cáp điện ngầm 6–500 kV hiện đại thì ống polymer ngày càng được sử dụng nhiều hơn và trong tương lai gần vẫn chưa có giải pháp thay thế cho các loại ống này. Mặc dù có nhiều ưu điểm nhưng chúng ta không nên bỏ qua nhược điểm của phương pháp lắp đặt này như đã trình bày ở trên.

Do đó, việc các đơn vị điện lực tăng cường chú ý đến việc kiểm tra các sản phẩm cáp và ống lắp đặt đường dây cáp ngầm 6–500 kV là điều cần làm, đồng thời theo dõi cẩn thận tiến độ lắp đặt và không để xảy ra sai lệch so với quy định của ngành, mục đích cuối cùng là giảm nguy cơ hư hỏng cho vỏ bọc trong quá trình lắp đặt.

Tham khảo Energotek

SUNWON hiểu rằng uy tín chất lượng sản phẩm và dịch vụ là 2 yếu tố quyết định sự tồn tại và phát triển của công ty. Do đó, Công ty cổ phần thiết bị điện Hàn Quốc cam kết thực hiện chính sách chất lượng như sau:

ISO 9001:2015

TCVN 6610-3: 2000

TCVN 6610-5: 2007

TCVN 5935-1: 2013

TCVN 5935-2: 2013

TCVN 5064:1994

TCVN 6447:1998

QCVN 4:2009

IEC 60332