Tiêu chuẩn quốc gia TCVN 8090:2009 (IEC 62219 : 2002) về Dây trần dùng cho đường dây tải điện trên không – Dây trần có sợi định hình xoắn thành các lớp đồng tâm.

TIÊU CHUẨN QUỐC GIA

TCVN 8090 : 2009

IEC 62219 : 2002

DÂY TRẦN DÙNG CHO ĐƯỜNG DÂY TẢI ĐIỆN TRÊN KHÔNG – DÂY TRẦN CÓ SỢI ĐỊNH HÌNH XOẮN THÀNH CÁC LỚP ĐỒNG TÂM

Overhead electrical conductors – Formed wire, concentric lay, stranded conductors

Lời nói đầu

TCVN 8090 : 2009 thay thế TCVN 5064 : 1994;

TCVN 8090 : 2009 hoàn toàn tương đương với IEC 62219 : 2002

TCVN 8090 : 2009 do Tiêu Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC/E4/SC1 Dây và cáp có bọc cách điện PVC biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

DÂY TRẦN DÙNG CHO ĐƯỜNG DÂY TẢI ĐIỆN TRÊN KHÔNG – DÂY TRẦN CÓ SỢI ĐỊNH HÌNH XOẮN THÀNH CÁC LỚP ĐỒNG TÂM

Overhead electrical conductors – Formed wire, concentric lay, stranded conductors

1. Phạm vi áp dụng

Tiêu chuẩn này qui định các đặt tính điện và đặc tính cơ của các dây điện trên không loại xoắn đồng tâm, có sợi định hình hoặc tạo hình trước, trong hoặc sau khi xoắn, và được chế tạo từ sự kết hợp của các hợp kim loại sau:

a) nhôm kéo cứng, ký hiệu là A1 theo IEC 60889;

b) nhôm kéo cứng, ký hiệu là A1F theo IEC 60889 và được tạo hình trước khi xoắn;

c) hợp kim nhôm kéo cứng, ký hiệu là A2 hoặc A3 theo IEC 60104;

d) hợp kim nhôm kéo cứng, ký hiệu là A2F hoặc A3F theo IEC 60104 và được định hình trước khi xoắn;

e) thép có độ bền thông thường, ký hiệu là S1A hoặc S1B, trong đó A và B là cấp của lớp mạ kẽm tương ứng với cấp 1 và cấp 2;

f) thép có độ bền cao, ký hiệu là S2A hoặc S2B;

g) thép có độ bền rất cao, ký hiệu là S3A;

h) thép có bọc nhôm, ký hiệu SA.

Dưới đây là một số ví dụ về ký hiệu dây có thể có. Cho phép có những kết hợp khác.

• A1F, A2F, A3F

• A1F/S1A, A1F/S1B, A1F/S2B, A1F/S3A

• A1F/A1, A1F/A2, A1F/A3

• A1F/SA, A2F/SA, A3F/SA

Các kiểu dây khác không được đề cập ở trên không có nghĩa là bị loại trừ.

2. Tài liệu viện dẫn

TCVN 8095-466:2009 (IEC 60050-466: 1990), Từ vựng kỹ thuật điện quốc tế – Phần 466: Đường dây tải điện trên không

IEC 60104:1987, Aluminium-magnesium-sillicon alloy wire for overhead line conductors (Sợi hợp kim nhôm-magiê-silic dùng cho đường dây tải điện trên không)

IEC 60888:1987, Zinc-coated steel wires for stranded conductors (Sợi thép mạ kẽm dùng làm dây trần xoắn)

IEC 60889:1987, Hard-drawn aluminium wire for overhead line conductors (Sợi nhôm kéo cứng dùng cho đường dây tải điện trên không)

TCVN 6483:1999 (IEC 61089:1991), Dây trần có sợi tròn xoắn thành các lớp đồng tâm dùng cho đường dây tải điện trên không

IEC 61232:1993, Aluminium-clad streel wires for electrical purposes (Sợi thép có bọc nhôm dùng cho mục đích điện)

IEC 61395:1998, Overhead electrical conductors – Creep test procedures for stranded conductors (Dây trần dùng cho đường dây tải điện trên không – Qui trình thử nghiệm dão đối với dây xoắn)

3. Định nghĩa

Trong tiêu chuẩn này, áp dụng các định nghĩa dưới đây:

3.1. Nhôm (aluminium)

Tất cả các loại nhôm và hợp kim nhôm được kể đến.

3.2. Ruột dẫn (conductor)

Vật liệu được sử dụng để mang dòng điện gồm nhiều sợi xoắn với nhau và giữa chúng không có cách điện.

3.3. Dây trần có các lớp xoắn đồng tâm (concentric lay stranded conductor)

Dây gồm lõi ở giữa được bao bọc bởi một hoặc nhiều lớp sợi sát nhau, được xoắn theo các chiều xoắn ngược nhau.

3.4. Chiều xoắn (direction of lay)

3.4.1. Chiều xoắn (định nghĩa chung) (direction of lay (general definition))

Chiều xoắn của một lớp sợi tính từ phía người quan sát.

CHÚ THÍCH: Chiều phải là chiều kim đồng hồ còn chiều trái là chiều ngược với chiều kim đồng hồ. [TCVN 466-10-07, có sửa đổi]

3.4.2. Chiều xoắn (định nghĩa thay thế) (direction of lay (alternative definition))

Chiều xoắn được xác định là chiều phải hoặc chiều trái.

CHÚ THÍCH: Đối với chiều phải, các sợi cùng hướng với phần giữa của chữ Z khi dây được đặt theo chiều thẳng đứng. Đối với chiều trái, các sợi cùng hướng với phần giữa của chữ S khi dây được đặt theo chiều thẳng đứng.

3.5. Đường kính sợi tương đương (equivalent wire diameter)

Đường kính của một sợi tròn có diện tích mặt cắt, khối lượng và điện trở bằng với sợi định hình cho trước làm từ cùng một vật liệu.

3.6. Hệ số ép chặt (compactness ratio)

Tỷ số diện tích 1/diện tích 2 trong đó diện tích 1 là tổng diện tích mặt cắt của dây kể cả lõi, còn diện tích 2 là diện tích của hình tròn có đường kính bằng đường kính bên ngoài của dây.

3.7. Hệ số lấp đầy (fill ratio)

Tỷ số diện tích 1/(diện tích 2 – diện tích 3) trong đó diện tích 1 là diện tích mặt cắt phần nhôm của dây, diện tích 2 là diện tích hình tròn có đường kính bằng đường kính bên ngoài của dây còn diện tích 3 là diện tích hình tròn ngoại tiếp với lõi của dây hỗn hợp (diện tích 3 bằng 0 đối với dây đồng nhất).

3.8. Sợi định hình (formed wire)

Sợi kim loại có mặt cắt không đổi và có hình dạng không tròn.

3.9. Độ dài bước xoắn (lay length)

Độ dài dọc trục của một vòng xoắn hoàn chỉnh được tạo bởi một sợi riêng rẽ của của dây xoắn.

3.10. Tỷ số bước xoắn (lay ratio)

Tỷ số giữa độ dài bước xoắn và đường kính ngoài của lớp các sợi tương ứng của dây xoắn. [TCVN 466-10-06, có sửa đổi]

3.11. Lô (lot)

Tập hợp các dây được chế tạo bởi cùng một nhà chế tạo, trong các điều kiện sản xuất như nhau.

CHÚ THÍCH: Một lô có thể gồm một phần hoặc tất cả số lượng dây được mua.

3.12. Danh nghĩa (nominal)

Tên gọi hoặc giá trị nhận dạng của một đặc tính có thể đo được, nhờ đó mà nhận dạng được dây hoặc một thành phần của dây, có xác định được các dung sai áp dụng.

CHÚ THÍCH: Giá trị danh nghĩa phải là các giá trị mục tiêu.

3.13. Sợi tròn (round wire)

Sợi kim loại đã qua kéo, có mặt cắt tròn không đổi.

3.14. Tỷ lệ thép (steel ratio)

Tỷ số giữa diện tích của thép so với diện tích của nhôm, tính bằng phần trăm, đối với các dây có ký hiệu AxF/Syz.

4. Hệ thống ký hiệu

Hệ thống ký hiệu được sử dụng để nhận biết các dây xoắn được làm bằng nhôm định hình, có hoặc không có các sợi thép.

Dây nhôm đồng nhất được ký hiệu là AxF, trong đó x là ký hiệu loại nhôm.

Dây nhôm hỗn hợp được ký hiệu là AxF/Ay hoặc AxF/AyF, trong đó AxF là ký hiệu các sợi bên ngoài (hoặc bao ngoài) còn Ay hoặc AyF là ký hiệu các sợi bên trong (hoặc lõi).

Dây nhôm – thép hỗn hợp được ký hiệu là AxF/Syz hoặc AxF/SA, trong đó AxF là ký hiệu các sợi nhôm bên ngoài (bao ngoài) còn Syz hoặc SA là ký hiệu lõi thép bên trong. Trong ký hiệu sợi thép mạ kẽm, y là loại thép (độ bền thông thường, độ bền cao hoặc độ bền rất cao) là z là loại lớp mạ kẽm (A hoặc B).

Dây được nhận biết như sau:

a) một mã số thể hiện phần dẫn điện tương đương với nhôm A1F, tính bằng mm2;

b) một mã số thể hiện diện tích vật liệu lõi, tính bằng mm2, nếu sử dụng;

c) ký hiệu thể hiện loại của sợi tạo nên dây trần. Đối với các dây hỗn hợp, ký hiệu đứng trước thể hiện lớp ngoài, ký hiệu đứng sau thể hiện lõi;

d) chữ số thể hiện đường kính danh nghĩa của dây.

Ví dụ 1: 500-A1F-262: dây được làm bằng các sợi nhôm định hình A1F. Diện tích là 500 mm2, đường kính là (262 x 0,1) mm.

Ví dụ 2: 505/65-A1F/S1A-281: dây được làm bằng các sợi nhôm định hình A1F và sợi thép có độ bền thông thường S1A có lớp mạ kẽm loại 1. Diện tích vùng nhôm A1F là 505 mm2 còn diện tích vùng thép S1A là 65 mm2. Đường kính danh nghĩa của dây là (281 x 0,1) mm.

Dưới đây là các ví dụ về một số loại dây. Cho phép có những kết hợp khác.

• A1F, A2F, A3F

• A1F/S1A, A1F/S1B, A1F/S2A, A1F/S2B, A1F/S3A

• A1F/A1, A1F/A1, A1F/A3

• A1F/SA, A2F/SA, A3F/SA

5. Yêu cầu đối với dây xoắn

5.1. Vật liệu

Dây xoắn phải được làm từ các sợi nhôm định hình và, khi có yêu cầu, có thêm các sợi nhôm tròn hoặc sợi thép tròn mạ nhôm hoặc mạ kẽm. Trước khi xoắn, tất cả các sợi phải có đặc tính qui định trong IEC 60104, IEC 60888, IEC 60889 hoặc IEC 61232 khi thuộc đối tượng áp dụng (xem chú thích). Các sợi được định hình trước khi xoắn phải có các đặc tính được tính toán dựa trên đường kính sợi tròn tương đương của chúng.

CHÚ THÍCH: Điện trở suất của các kim loại này như sau (xếp theo thứ tự tăng dần):

– A1F: 28,264 nΩxm (ứng với 61% IACS);

– A2F: 32,530 nΩxm (ứng với 53% IACS);

– A3F: 32,840 nΩxm (ứng với 52,5% IACS);

5.2. Sợi định hình

Trong tiêu chuẩn này đưa ra ba phương pháp sản xuất. Phương pháp thứ nhất là sử dụng các sợi được tạo hình trong một quá trình và được xoắn trong quá trình khác. Phương pháp thứ hai tạo hình sợi rồi xoắn chúng trong cùng một thao tác. Trong phương pháp thứ ba, trước tiên xoắn một lớp các sợi tròn rồi sau đó ép lớp đó lại để có mặt cắt tròn. Các lớp sợi tròn thêm vào có thể được xoắn và ép lại hoặc các lớp sợi định hình thêm vào có thể được xoắn trên lõi đã được ép.

Trong các phương pháp này, vật liệu phải phù hợp với IEC 60889 hoặc IEC 60104.

Trong phương pháp thứ nhất, thử nghiệm phải được thực hiện trên các sợi định hình trước khi xoắn và các đặc tính phải dựa trên cơ sở đường kính sợi tương đương. Trong các phương pháp còn lại, thử nghiệm phải được thực hiện trên các sợi tròn trước khi tạo hình và xoắn và các đặc tính phải dựa trên cơ sở đường kính sợi tròn trước khi tạo hình.

Nếu yêu cầu thử nghiệm trên sợi riêng rẽ sau khi xoắn thì người mua và nhà chế tạo phải thỏa thuận về các yêu cầu trước khi đặt hàng.

Các loại dây có sợi định hình điển hình được cho trên Hình 1a, 1b và 2.

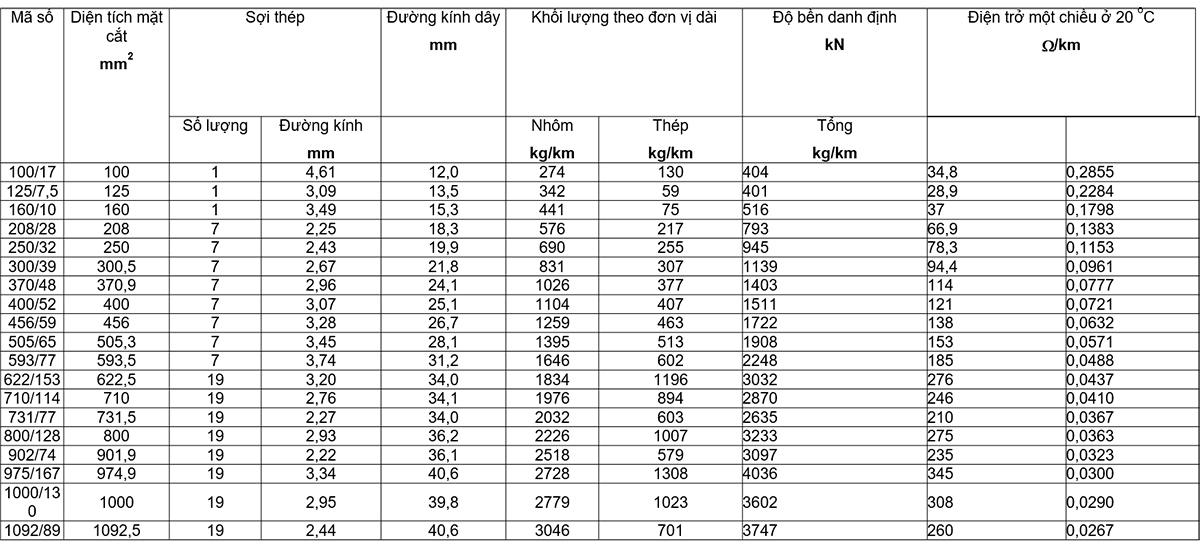

5.3. Kích thước dây

Danh mục các kích thước dây được cho trong Phụ lục D dưới dạng hướng dẫn. Khi thiết kế mới, các kích thước của dây nên chọn theo danh mục đó. Dây có đường kính và đặc tính cơ bằng với các thiết kế dây hiện hành hoặc đã được thiết lập cũng được cho trong Phụ lục D để hỗ trợ cho việc chọn dây được sử dụng để thay cho các dây trần trên các đường dây tải điện trên không hiện hành.

Kích thước dây và cách xoắn khác không thuộc phạm vi áp dụng của tiêu chuẩn này có thể được thiết kế và cung cấp khi có thỏa thuận giữa nhà chế tạo và người mua, và khi đó phải áp dụng các yêu cầu liên quan của tiêu chuẩn này.

5.4. Bề mặt

Bề mặt dây không được có các khuyết tật mà mắt thường nhìn thấy được (cho phép sử dụng kính điều chỉnh thị lực) như các vết xước, các vết lõm, v.v… không thích hợp trong thông lệ thương mại.

5.5. Cách xoắn

5.5.1. Tất cả các sợi của dây phải được xoắn đồng tâm. Các lớp sợi sát nhau phải được xoắn theo chiều ngược nhau. Lớp ngoài cùng phải được xoắn theo “chiều phải” trừ khi có qui định khác trong đơn đặt hàng.

5.5.2. Các sợi của mỗi lớp phải được xoắn đều và chặt xung quanh (các) sợi của lớp nằm dưới.

5.5.3. Tỷ số bước xoắn đối với các lớp sợi thép phải như sau:

a) tỷ số bước xoắn đối với lớp 6 sợi của lõi thép 7 sợi hoặc 19 sợi không được nhỏ hơn 16 và không lớn hơn 26;

b) tỷ số bước xoắn đối với lớp 12 sợi của lõi thép 19 sợi không được nhỏ hơn 14 và không lớn hơn 22;

c) đối với các kết cấu dây nhất định, như được minh họa trong Hình 1b, tỷ số bước xoắn tối thiểu có thể nhỏ hơn 10 đối với cả lớp bên trong và lớp bên ngoài.

5.5.4. Tỷ số bước xoắn đối với lớp nhôm của tất cả các loại dây phải như sau:

a) tỷ số bước xoắn đối với lớp sợi nhôm bên ngoài không được nhỏ hơn 10 và không lớn hơn 14;

b) tỷ số bước xoắn đối với lớp sợi nhôm bên trong không được nhỏ hơn 10 và không lớn hơn 16;

5.5.5. Trong một lõi thép 19 sợi, tỷ số bước xoắn của lớp 12 sợi không được lớn hơn tỷ số bước xoắn của lớp 6 sợi. Tương tự như vậy, trong một dây có nhiều lớp sợi nhôm, tỷ số bước xoắn của bất kỳ lớp nhôm nào cũng không được lớn hơn tỷ số bước xoắn của lớp nhôm nằm dưới.

5.5.6. Tất cả các sợi thép phải nằm đúng vị trí một cách tự nhiên trong lõi xoắn, và khi cắt lõi, các đầu sợi vẫn phải giữ nguyên vị trí, hoặc có thể đặt lại vào vị trí cũ bằng tay một cách dễ dàng và sau đó giữ nguyên vị trí. Yêu cầu này cũng áp dụng cho các lớp sợi nhôm ở ngoài.

5.5.7. Trước khi xoắn, tất cả các sợi nhôm và sợi thép phải có nhiệt độ gần như giống nhau.

5.6. Mối nối

5.6.1. Trên sợi dây lõi thép và trên các sợi dây bất kỳ, không được có bất kỳ mối nối nào dưới bất kỳ cách nào, trong quá trình xoắn.

5.6.2. Trên mỗi đoạn chiều dài của dây không được sử dụng sợi nhôm nào có quá một mối nối như được cho phép trong viện dẫn của TCVN 6483 (IEC 61089).

5.6.3. Trong quá trình xoắn, không được phép hàn một sợi nhôm nào nhằm đạt được chiều dài qui định của dây.

5.6.4. Trong quá trình xoắn, cho phép nối các chỗ đứt không tránh khỏi của các sợi nhôm, với điều kiện là các chỗ đứt đó không phải do sợi nhôm có khuyết tật cố hữu hoặc sử dụng các đoạn sợi nhôm ngắn. Các mối nối phải phù hợp với hình dạng của sợi ban đầu, tức là các mối nối phải được gọt dũa để có hình dạng bằng với hình dạng của các sợi có chứa mối nối đó và không bị xoắn.

5.6.5. Đối với sợi nhôm, số lượng mối nối không được vượt quá các giá trị qui định trong Bảng 1. Các mối nối ít nhất phải cách nhau 15 m trên cùng một sợi, hoặc trên bất kỳ sợi nhôm khác của dây hoàn chỉnh.

5.6.6. Các mối nối phải được thực hiện bằng cách hàn điện tiếp xúc, hàn điện tiếp xúc rồi rèn nguội hoặc hàn ép nguội (xem chú thích 1) và các phương pháp khác đã được chấp nhận. Các mối hàn phải được thực hiện đúng theo thông lệ thương mại. Cách hàn đầu tiên của mối nối phải được ủ lại bằng điện trên một đoạn khoảng 250 mm về mỗi phía của mối hàn.

Trong khi không yêu cầu các mối nối qui định theo 5.6.4 phải đáp ứng các yêu cầu của sợi ban đầu (xem chú thích 2), nhưng các mối nối này phải chịu được các ứng suất không nhỏ hơn 75 MPa đối với các mối nối hàn điện đã ủ lại; và không nhỏ hơn 130 MPa đối với các mối nối hàn ép nguội hoặc mối hàn điện tiếp xúc rồi rèn nguội. Nhà chế tạo phải chứng minh là phương pháp hàn có khả năng đáp ứng các yêu cầu qui định về độ bền.

CHÚ THÍCH 1: Thông lệ ở một số nước yêu cầu phải ủ lại các mối nối ép nguội đối với các vật liệu A2 hoặc A3.

CHÚ THÍCH 2: Đặc tính của các chỗ nối trên các sợi của dây nếu được bố trí hợp lý có liên quan đến cả độ bền kéo và độ dãn dài. Do có các tính chất dãn dài tốt hơn, nên một mối hàn điện được ủ lại tuy có độ bền kém hơn, nhưng về các tính năng chung lại giống tính năng của một mối hàn nguội hay của một mối hàn điện rồi ép nguội.

5.7. Mật độ theo chiều dài – Khối lượng theo đơn vị dài

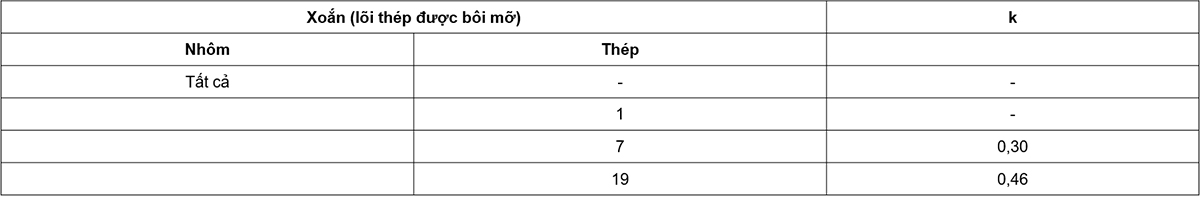

Khối lượng được cho trong các bảng của Phụ lục D được tính toán cho mỗi kích cỡ và cách xoắn dây, bằng cách sử dụng mật độ của các sợi nhôm và sợi thép mạ kẽm cho trong các tiêu chuẩn nêu ở 5.1, mức tăng do xoắn cho trong Bảng 2 và diện tích mặt cắt của các sợi nhôm và sợi thép mạ kẽm dựa theo đường kính lý thuyết của chúng khi chưa làm tròn.

Mức tăng khối lượng do xoắn dây (xem chú thích 1) tính bằng phần trăm dựa trên các tỷ số bước xoắn trung bình cho trong 5.5.4 và 5.5.5, phải được lấy theo Bảng 2 hoặc, nếu yêu cầu chính xác hơn, có thể sử dụng các tỷ số bước xoắn thực tế để tính mức tăng khối lượng thực tế.

Khi dây cần được bôi mỡ (xem chú thích 2) thì khối lượng danh nghĩa của mỡ phải được tính toán theo phương pháp cho trong Phụ lục C.

CHÚ THÍCH 1: Khối lượng của dây xoắn bị ảnh hưởng bởi tỷ số bước xoắn. Trừ sợi ở giữa, tất cả các sợi còn lại đều dài hơn dây, và khối lượng tăng thêm tùy thuộc vào tỷ số bước xoắn đã được sử dụng.

CHÚ THÍCH 2: Các yêu cầu về mỡ đang được xem xét.

TIÊU CHUẨN QUỐC GIA

TCVN 8090 : 2009

IEC 62219 : 2002

DÂY TRẦN DÙNG CHO ĐƯỜNG DÂY TẢI ĐIỆN TRÊN KHÔNG – DÂY TRẦN CÓ SỢI ĐỊNH HÌNH XOẮN THÀNH CÁC LỚP ĐỒNG TÂM

Overhead electrical conductors – Formed wire, concentric lay, stranded conductors

Lời nói đầu

TCVN 8090 : 2009 thay thế TCVN 5064 : 1994;

TCVN 8090 : 2009 hoàn toàn tương đương với IEC 62219 : 2002

TCVN 8090 : 2009 do Tiêu Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC/E4/SC1 Dây và cáp có bọc cách điện PVC biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

DÂY TRẦN DÙNG CHO ĐƯỜNG DÂY TẢI ĐIỆN TRÊN KHÔNG – DÂY TRẦN CÓ SỢI ĐỊNH HÌNH XOẮN THÀNH CÁC LỚP ĐỒNG TÂM

Overhead electrical conductors – Formed wire, concentric lay, stranded conductors

1. Phạm vi áp dụng

Tiêu chuẩn này qui định các đặt tính điện và đặc tính cơ của các dây điện trên không loại xoắn đồng tâm, có sợi định hình hoặc tạo hình trước, trong hoặc sau khi xoắn, và được chế tạo từ sự kết hợp của các hợp kim loại sau:

a) nhôm kéo cứng, ký hiệu là A1 theo IEC 60889;

b) nhôm kéo cứng, ký hiệu là A1F theo IEC 60889 và được tạo hình trước khi xoắn;

c) hợp kim nhôm kéo cứng, ký hiệu là A2 hoặc A3 theo IEC 60104;

d) hợp kim nhôm kéo cứng, ký hiệu là A2F hoặc A3F theo IEC 60104 và được định hình trước khi xoắn;

e) thép có độ bền thông thường, ký hiệu là S1A hoặc S1B, trong đó A và B là cấp của lớp mạ kẽm tương ứng với cấp 1 và cấp 2;

f) thép có độ bền cao, ký hiệu là S2A hoặc S2B;

g) thép có độ bền rất cao, ký hiệu là S3A;

h) thép có bọc nhôm, ký hiệu SA.

Dưới đây là một số ví dụ về ký hiệu dây có thể có. Cho phép có những kết hợp khác.

• A1F, A2F, A3F

• A1F/S1A, A1F/S1B, A1F/S2B, A1F/S3A

• A1F/A1, A1F/A2, A1F/A3

• A1F/SA, A2F/SA, A3F/SA

Các kiểu dây khác không được đề cập ở trên không có nghĩa là bị loại trừ.

2. Tài liệu viện dẫn

TCVN 8095-466:2009 (IEC 60050-466: 1990), Từ vựng kỹ thuật điện quốc tế – Phần 466: Đường dây tải điện trên không

IEC 60104:1987, Aluminium-magnesium-sillicon alloy wire for overhead line conductors (Sợi hợp kim nhôm-magiê-silic dùng cho đường dây tải điện trên không)

IEC 60888:1987, Zinc-coated steel wires for stranded conductors (Sợi thép mạ kẽm dùng làm dây trần xoắn)

IEC 60889:1987, Hard-drawn aluminium wire for overhead line conductors (Sợi nhôm kéo cứng dùng cho đường dây tải điện trên không)

TCVN 6483:1999 (IEC 61089:1991), Dây trần có sợi tròn xoắn thành các lớp đồng tâm dùng cho đường dây tải điện trên không

IEC 61232:1993, Aluminium-clad streel wires for electrical purposes (Sợi thép có bọc nhôm dùng cho mục đích điện)

IEC 61395:1998, Overhead electrical conductors – Creep test procedures for stranded conductors (Dây trần dùng cho đường dây tải điện trên không – Qui trình thử nghiệm dão đối với dây xoắn)

3. Định nghĩa

Trong tiêu chuẩn này, áp dụng các định nghĩa dưới đây:

3.1. Nhôm (aluminium)

Tất cả các loại nhôm và hợp kim nhôm được kể đến.

3.2. Dây trần (conductor)

Vật liệu được sử dụng để mang dòng điện gồm nhiều sợi xoắn với nhau và giữa chúng không có cách điện.

3.3. Dây trần có các lớp xoắn đồng tâm (concentric lay stranded conductor)

Dây gồm lõi ở giữa được bao bọc bởi một hoặc nhiều lớp sợi sát nhau, được xoắn theo các chiều xoắn ngược nhau.

3.4. Chiều xoắn (direction of lay)

3.4.1. Chiều xoắn (định nghĩa chung) (direction of lay (general definition))

Chiều xoắn của một lớp sợi tính từ phía người quan sát.

CHÚ THÍCH: Chiều phải là chiều kim đồng hồ còn chiều trái là chiều ngược với chiều kim đồng hồ. [TCVN 466-10-07, có sửa đổi]

3.4.2. Chiều xoắn (định nghĩa thay thế) (direction of lay (alternative definition))

Chiều xoắn được xác định là chiều phải hoặc chiều trái.

CHÚ THÍCH: Đối với chiều phải, các sợi cùng hướng với phần giữa của chữ Z khi dây được đặt theo chiều thẳng đứng. Đối với chiều trái, các sợi cùng hướng với phần giữa của chữ S khi dây được đặt theo chiều thẳng đứng.

3.5. Đường kính sợi tương đương (equivalent wire diameter)

Đường kính của một sợi tròn có diện tích mặt cắt, khối lượng và điện trở bằng với sợi định hình cho trước làm từ cùng một vật liệu.

3.6. Hệ số ép chặt (compactness ratio)

Tỷ số diện tích 1/diện tích 2 trong đó diện tích 1 là tổng diện tích mặt cắt của dây kể cả lõi, còn diện tích 2 là diện tích của hình tròn có đường kính bằng đường kính bên ngoài của dây.

3.7. Hệ số lấp đầy (fill ratio)

Tỷ số diện tích 1/(diện tích 2 – diện tích 3) trong đó diện tích 1 là diện tích mặt cắt phần nhôm của dây, diện tích 2 là diện tích hình tròn có đường kính bằng đường kính bên ngoài của dây còn diện tích 3 là diện tích hình tròn ngoại tiếp với lõi của dây hỗn hợp (diện tích 3 bằng 0 đối với dây đồng nhất).

3.8. Sợi định hình (formed wire)

Sợi kim loại có mặt cắt không đổi và có hình dạng không tròn.

3.9. Độ dài bước xoắn (lay length)

Độ dài dọc trục của một vòng xoắn hoàn chỉnh được tạo bởi một sợi riêng rẽ của của dây xoắn.

3.10. Tỷ số bước xoắn (lay ratio)

Tỷ số giữa độ dài bước xoắn và đường kính ngoài của lớp các sợi tương ứng của dây xoắn. [TCVN 466-10-06, có sửa đổi]

3.11. Lô (lot)

Tập hợp các dây được chế tạo bởi cùng một nhà chế tạo, trong các điều kiện sản xuất như nhau.

CHÚ THÍCH: Một lô có thể gồm một phần hoặc tất cả số lượng dây được mua.

3.12. Danh nghĩa (nominal)

Tên gọi hoặc giá trị nhận dạng của một đặc tính có thể đo được, nhờ đó mà nhận dạng được dây hoặc một thành phần của dây, có xác định được các dung sai áp dụng.

CHÚ THÍCH: Giá trị danh nghĩa phải là các giá trị mục tiêu.

3.13. Sợi tròn (round wire)

Sợi kim loại đã qua kéo, có mặt cắt tròn không đổi.

3.14. Tỷ lệ thép (steel ratio)

Tỷ số giữa diện tích của thép so với diện tích của nhôm, tính bằng phần trăm, đối với các dây có ký hiệu AxF/Syz.

4. Hệ thống ký hiệu

Hệ thống ký hiệu được sử dụng để nhận biết các dây xoắn được làm bằng nhôm định hình, có hoặc không có các sợi thép.

Dây nhôm đồng nhất được ký hiệu là AxF, trong đó x là ký hiệu loại nhôm.

Dây nhôm hỗn hợp được ký hiệu là AxF/Ay hoặc AxF/AyF, trong đó AxF là ký hiệu các sợi bên ngoài (hoặc bao ngoài) còn Ay hoặc AyF là ký hiệu các sợi bên trong (hoặc lõi).

Dây nhôm – thép hỗn hợp được ký hiệu là AxF/Syz hoặc AxF/SA, trong đó AxF là ký hiệu các sợi nhôm bên ngoài (bao ngoài) còn Syz hoặc SA là ký hiệu lõi thép bên trong. Trong ký hiệu sợi thép mạ kẽm, y là loại thép (độ bền thông thường, độ bền cao hoặc độ bền rất cao) là z là loại lớp mạ kẽm (A hoặc B).

Dây được nhận biết như sau:

a) một mã số thể hiện phần dẫn điện tương đương với nhôm A1F, tính bằng mm2;

b) một mã số thể hiện diện tích vật liệu lõi, tính bằng mm2, nếu sử dụng;

c) ký hiệu thể hiện loại của sợi tạo nên dây trần. Đối với các dây hỗn hợp, ký hiệu đứng trước thể hiện lớp ngoài, ký hiệu đứng sau thể hiện lõi;

d) chữ số thể hiện đường kính danh nghĩa của dây.

Ví dụ 1: 500-A1F-262: dây được làm bằng các sợi nhôm định hình A1F. Diện tích là 500 mm2, đường kính là (262 x 0,1) mm.

Ví dụ 2: 505/65-A1F/S1A-281: dây được làm bằng các sợi nhôm định hình A1F và sợi thép có độ bền thông thường S1A có lớp mạ kẽm loại 1. Diện tích vùng nhôm A1F là 505 mm2 còn diện tích vùng thép S1A là 65 mm2. Đường kính danh nghĩa của dây là (281 x 0,1) mm.

Dưới đây là các ví dụ về một số loại dây. Cho phép có những kết hợp khác.

• A1F, A2F, A3F

• A1F/S1A, A1F/S1B, A1F/S2A, A1F/S2B, A1F/S3A

• A1F/A1, A1F/A1, A1F/A3

• A1F/SA, A2F/SA, A3F/SA

5. Yêu cầu đối với dây xoắn

5.1. Vật liệu

Dây xoắn phải được làm từ các sợi nhôm định hình và, khi có yêu cầu, có thêm các sợi nhôm tròn hoặc sợi thép tròn mạ nhôm hoặc mạ kẽm. Trước khi xoắn, tất cả các sợi phải có đặc tính qui định trong IEC 60104, IEC 60888, IEC 60889 hoặc IEC 61232 khi thuộc đối tượng áp dụng (xem chú thích). Các sợi được định hình trước khi xoắn phải có các đặc tính được tính toán dựa trên đường kính sợi tròn tương đương của chúng.

CHÚ THÍCH: Điện trở suất của các kim loại này như sau (xếp theo thứ tự tăng dần):

– A1F: 28,264 nΩxm (ứng với 61% IACS);

– A2F: 32,530 nΩxm (ứng với 53% IACS);

– A3F: 32,840 nΩxm (ứng với 52,5% IACS);

5.2. Sợi định hình

Trong tiêu chuẩn này đưa ra ba phương pháp sản xuất. Phương pháp thứ nhất là sử dụng các sợi được tạo hình trong một quá trình và được xoắn trong quá trình khác. Phương pháp thứ hai tạo hình sợi rồi xoắn chúng trong cùng một thao tác. Trong phương pháp thứ ba, trước tiên xoắn một lớp các sợi tròn rồi sau đó ép lớp đó lại để có mặt cắt tròn. Các lớp sợi tròn thêm vào có thể được xoắn và ép lại hoặc các lớp sợi định hình thêm vào có thể được xoắn trên lõi đã được ép.

Trong các phương pháp này, vật liệu phải phù hợp với IEC 60889 hoặc IEC 60104.

Trong phương pháp thứ nhất, thử nghiệm phải được thực hiện trên các sợi định hình trước khi xoắn và các đặc tính phải dựa trên cơ sở đường kính sợi tương đương. Trong các phương pháp còn lại, thử nghiệm phải được thực hiện trên các sợi tròn trước khi tạo hình và xoắn và các đặc tính phải dựa trên cơ sở đường kính sợi tròn trước khi tạo hình.

Nếu yêu cầu thử nghiệm trên sợi riêng rẽ sau khi xoắn thì người mua và nhà chế tạo phải thỏa thuận về các yêu cầu trước khi đặt hàng.

Các loại dây có sợi định hình điển hình được cho trên Hình 1a, 1b và 2.

Hình 1a – Dây ba lớp được làm từ các sợi định hình kiểu AxF/SxY

Hình 1b – Dây ba lớp được làm từ các sợi định hình kiểu AxF/Sxy

Hình 1 – Dây được làm từ các sợi định hình – Ba lớp

Hình 2 – Dây hai lớp được làm từ các sợi định hình kiểu AxF/AyF

5.3. Kích thước dây

Danh mục các kích thước dây được cho trong Phụ lục D dưới dạng hướng dẫn. Khi thiết kế mới, các kích thước của dây nên chọn theo danh mục đó. Dây có đường kính và đặc tính cơ bằng với các thiết kế dây hiện hành hoặc đã được thiết lập cũng được cho trong Phụ lục D để hỗ trợ cho việc chọn dây được sử dụng để thay cho các dây trần trên các đường dây tải điện trên không hiện hành.

Kích thước dây và cách xoắn khác không thuộc phạm vi áp dụng của tiêu chuẩn này có thể được thiết kế và cung cấp khi có thỏa thuận giữa nhà chế tạo và người mua, và khi đó phải áp dụng các yêu cầu liên quan của tiêu chuẩn này.

5.4. Bề mặt

Bề mặt dây không được có các khuyết tật mà mắt thường nhìn thấy được (cho phép sử dụng kính điều chỉnh thị lực) như các vết xước, các vết lõm, v.v… không thích hợp trong thông lệ thương mại.

5.5. Cách xoắn

5.5.1. Tất cả các sợi của dây phải được xoắn đồng tâm. Các lớp sợi sát nhau phải được xoắn theo chiều ngược nhau. Lớp ngoài cùng phải được xoắn theo “chiều phải” trừ khi có qui định khác trong đơn đặt hàng.

5.5.2. Các sợi của mỗi lớp phải được xoắn đều và chặt xung quanh (các) sợi của lớp nằm dưới.

5.5.3. Tỷ số bước xoắn đối với các lớp sợi thép phải như sau:

a) tỷ số bước xoắn đối với lớp 6 sợi của lõi thép 7 sợi hoặc 19 sợi không được nhỏ hơn 16 và không lớn hơn 26;

b) tỷ số bước xoắn đối với lớp 12 sợi của lõi thép 19 sợi không được nhỏ hơn 14 và không lớn hơn 22;

c) đối với các kết cấu dây nhất định, như được minh họa trong Hình 1b, tỷ số bước xoắn tối thiểu có thể nhỏ hơn 10 đối với cả lớp bên trong và lớp bên ngoài.

5.5.4. Tỷ số bước xoắn đối với lớp nhôm của tất cả các loại dây phải như sau:

a) tỷ số bước xoắn đối với lớp sợi nhôm bên ngoài không được nhỏ hơn 10 và không lớn hơn 14;

b) tỷ số bước xoắn đối với lớp sợi nhôm bên trong không được nhỏ hơn 10 và không lớn hơn 16;

5.5.5. Trong một lõi thép 19 sợi, tỷ số bước xoắn của lớp 12 sợi không được lớn hơn tỷ số bước xoắn của lớp 6 sợi. Tương tự như vậy, trong một dây có nhiều lớp sợi nhôm, tỷ số bước xoắn của bất kỳ lớp nhôm nào cũng không được lớn hơn tỷ số bước xoắn của lớp nhôm nằm dưới.

5.5.6. Tất cả các sợi thép phải nằm đúng vị trí một cách tự nhiên trong lõi xoắn, và khi cắt lõi, các đầu sợi vẫn phải giữ nguyên vị trí, hoặc có thể đặt lại vào vị trí cũ bằng tay một cách dễ dàng và sau đó giữ nguyên vị trí. Yêu cầu này cũng áp dụng cho các lớp sợi nhôm ở ngoài.

5.5.7. Trước khi xoắn, tất cả các sợi nhôm và sợi thép phải có nhiệt độ gần như giống nhau.

5.6. Mối nối

5.6.1. Trên sợi dây lõi thép và trên các sợi dây bất kỳ, không được có bất kỳ mối nối nào dưới bất kỳ cách nào, trong quá trình xoắn.

5.6.2. Trên mỗi đoạn chiều dài của dây không được sử dụng sợi nhôm nào có quá một mối nối như được cho phép trong viện dẫn của TCVN 6483 (IEC 61089).

5.6.3. Trong quá trình xoắn, không được phép hàn một sợi nhôm nào nhằm đạt được chiều dài qui định của dây.

5.6.4. Trong quá trình xoắn, cho phép nối các chỗ đứt không tránh khỏi của các sợi nhôm, với điều kiện là các chỗ đứt đó không phải do sợi nhôm có khuyết tật cố hữu hoặc sử dụng các đoạn sợi nhôm ngắn. Các mối nối phải phù hợp với hình dạng của sợi ban đầu, tức là các mối nối phải được gọt dũa để có hình dạng bằng với hình dạng của các sợi có chứa mối nối đó và không bị xoắn.

5.6.5. Đối với sợi nhôm, số lượng mối nối không được vượt quá các giá trị qui định trong Bảng 1. Các mối nối ít nhất phải cách nhau 15 m trên cùng một sợi, hoặc trên bất kỳ sợi nhôm khác của dây hoàn chỉnh.

5.6.6. Các mối nối phải được thực hiện bằng cách hàn điện tiếp xúc, hàn điện tiếp xúc rồi rèn nguội hoặc hàn ép nguội (xem chú thích 1) và các phương pháp khác đã được chấp nhận. Các mối hàn phải được thực hiện đúng theo thông lệ thương mại. Cách hàn đầu tiên của mối nối phải được ủ lại bằng điện trên một đoạn khoảng 250 mm về mỗi phía của mối hàn.

Bảng 1 – Số lượng mối nối cho phép trên các dây nhôm

| Số lớp nhôm | Số lượng mối nối cho phép trên chiều dài dây |

| 1 | 2 |

| 2 | 3 |

| 3 | 4 |

| 4 | 5 |

Trong khi không yêu cầu các mối nối qui định theo 5.6.4 phải đáp ứng các yêu cầu của sợi ban đầu (xem chú thích 2), nhưng các mối nối này phải chịu được các ứng suất không nhỏ hơn 75 MPa đối với các mối nối hàn điện đã ủ lại; và không nhỏ hơn 130 MPa đối với các mối nối hàn ép nguội hoặc mối hàn điện tiếp xúc rồi rèn nguội. Nhà chế tạo phải chứng minh là phương pháp hàn có khả năng đáp ứng các yêu cầu qui định về độ bền.

CHÚ THÍCH 1: Thông lệ ở một số nước yêu cầu phải ủ lại các mối nối ép nguội đối với các vật liệu A2 hoặc A3.

CHÚ THÍCH 2: Đặc tính của các chỗ nối trên các sợi của dây nếu được bố trí hợp lý có liên quan đến cả độ bền kéo và độ dãn dài. Do có các tính chất dãn dài tốt hơn, nên một mối hàn điện được ủ lại tuy có độ bền kém hơn, nhưng về các tính năng chung lại giống tính năng của một mối hàn nguội hay của một mối hàn điện rồi ép nguội.

5.7. Mật độ theo chiều dài – Khối lượng theo đơn vị dài

Khối lượng được cho trong các bảng của Phụ lục D được tính toán cho mỗi kích cỡ và cách xoắn dây, bằng cách sử dụng mật độ của các sợi nhôm và sợi thép mạ kẽm cho trong các tiêu chuẩn nêu ở 5.1, mức tăng do xoắn cho trong Bảng 2 và diện tích mặt cắt của các sợi nhôm và sợi thép mạ kẽm dựa theo đường kính lý thuyết của chúng khi chưa làm tròn.

Mức tăng khối lượng do xoắn dây (xem chú thích 1) tính bằng phần trăm dựa trên các tỷ số bước xoắn trung bình cho trong 5.5.4 và 5.5.5, phải được lấy theo Bảng 2 hoặc, nếu yêu cầu chính xác hơn, có thể sử dụng các tỷ số bước xoắn thực tế để tính mức tăng khối lượng thực tế.

Khi dây cần được bôi mỡ (xem chú thích 2) thì khối lượng danh nghĩa của mỡ phải được tính toán theo phương pháp cho trong Phụ lục C.

CHÚ THÍCH 1: Khối lượng của dây xoắn bị ảnh hưởng bởi tỷ số bước xoắn. Trừ sợi ở giữa, tất cả các sợi còn lại đều dài hơn dây, và khối lượng tăng thêm tùy thuộc vào tỷ số bước xoắn đã được sử dụng.

CHÚ THÍCH 2: Các yêu cầu về mỡ đang được xem xét.

5.8. Độ bền của dây

5.8.1. Độ bền kéo danh định của dây bằng nhôm đồng nhất được lấy là tổng độ bền kéo tối thiểu của tất cả các sợi, như xác định trong 5.8.4.

5.8.2. Độ bền kéo danh định của dây hỗn hợp AxF/Syz hoặc AxF/SA là tổng độ bền kéo của nhôm và độ bền của thép ứng với độ dãn dài phù hợp với độ dãn dài của nhôm ở giá trị tải kéo. Đối với điều kiện kỹ thuật và tính thực tế, độ bền của thép xét một cách thận trọng, lấy bằng lực kéo tương ứng với độ dãn dài 1 % trên 250 mm chiều dài.

5.8.3. Độ bền kéo danh định của các dây bằng nhôm hỗn hợp (A1F/A2 hoặc A1F/A3) là tổng độ bền kéo của A1F và 95% độ bền kéo của A2 hoặc A3.

5.8.4. Độ bền kéo của sợi đơn bất kỳ là tích của mặt cắt danh nghĩa của nó với ứng suất tối thiểu thích hợp cho trong các tiêu chuẩn được nêu ở 5.1.

6. Các thử nghiệm

6.1. Phân loại các thử nghiệm

6.1.1. Thử nghiệm điển hình

Thử nghiệm điển hình dùng để kiểm tra các đặc tính chính của dây, mà các đặc tính này phụ thuộc vào thiết kế của dây. Các thử nghiệm này được tiến hành một lần đối với mẫu thiết kế mới, hoặc cho một nhà chế tạo hoặc quy trình chế tạo dây mới và sau đó, chỉ lặp lại khi có thay đổi về thiết kế, nhà chế tạo hay về quy trình chế tạo.

Các thử nghiệm điển hình chỉ được tiến hành trên dây đã thỏa mãn tất cả các yêu cầu của các thử nhiệm mẫu liên quan.

Đối với các thiết kế đã được thiết lập, phải cung cấp số liệu của thử nghiệm điển hình.

6.1.2. Thử nghiệm mẫu

Thử nghiệm mẫu dùng để đảm bảo chất lượng cho các dây và phù hợp với các yêu cầu của tiêu chuẩn này.

6.2. Yêu cầu thử nghiệm đối với các thiết kế dây mới

Các yêu cầu thử nghiệm phải như sau:

6.2.1. Thử nghiệm điển hình

a) Mối nối trong các sợi nhôm

b) Ứng suất-biến dạng

c) Độ bền kéo đứt dây

d) Độ dão

6.2.2. Thử nghiệm mẫu

a) Trên sợi trước khi xoắn: theo 5.1 và 5.2

b) Trên dây:

– diện tích mặt cắt;

– đường kính ngoài;

– mật độ theo chiều dài;

– điều kiện bề mặt;

– tỷ số bước xoắn và chiều xoắn của lớp;

– thử nghiệm bọc được thực hiện trên sợi nhôm lấy ra từ đây mà ở đó việc tạo hình và cách xoắn sợi được thực hiện trong cùng một thao tác.

6.3. Cỡ mẫu

Các mẫu cho các thử nghiệm quy định ở 6.2.2 được chọn một cách ngẫu nhiên từ đoạn cuối phía ngoài của 10% các tang quấn dây. Tuy nhiên, việc kiểm tra điều kiện bề mặt dây phải được tiến hành trên tất cả các tang quấn.

6.4. Chiều dài mẫu

6.4.1. Các mẫu dùng cho thử nghiệm trên các sợi nhôm riêng rẽ và, khi thuộc đối tượng áp dụng, trên các sợi thép bọc nhôm hoặc mạ kẽm dùng làm lõi, phải lấy trước lúc xoắn, và được thử nghiệm theo các tiêu chuẩn được nêu ở 5.1.

6.4.2. Các mẫu dùng cho thử nghiệm các sợi riêng rẽ sau khi xoắn, khi có yêu cầu, phải là một đoạn dài 1,5 m cắt ra từ đoạn cuối phía ngoài của các cuộn hoặc các tang quấn dây.

6.4.3. Chiều dài mẫu yêu cầu đối với các thử nghiệm độ bền kéo và ứng suất-biến dạng phải ít nhất bằng 400 lần đường kín của dây trần nhưng không nhỏ hơn 10 m.

6.4.4. Chiều dài của mẫu trong điều này là chiều dài tối thiểu được qui định để đạt được độ chính xác cao cho đường cong ứng suất-biến dạng. Khi nhà chế tạo có thể chứng minh là mẫu thử ngắn hơn vẫn đảm bảo độ chính xác tương đương bằng các kết quả thử nghiệm so sánh và được người mua hàng chấp nhận thì có thể dùng các mẫu thử ngắn hơn.

6.5. Thử nghiệm điển hình

6.5.1. Mối nối trong các sợi nhôm

Nhà chế tạo phải chứng minh cho người mua thấy là phương pháp được sử dụng để nối các sợi nhôm đáp ứng các yêu cầu về độ bền ở 5.6, bằng cách cung cấp cho người mua các kết quả thử nghiệm mới nhất hoặc bằng cách tiến hành các thử nghiệm cần thiết.

6.5.2. Đường cong ứng suất-biến dạng

Đường cong ứng suất-biến dạng phải được cung cấp như một thử nghiệm điển hình khi người mua có yêu cầu và phải thể hiện rõ nhất tính năng của dây khi mang tải.

Nếu có thỏa thuận giữa người mua và nhà cung cấp khi đặt hàng thì các thử nghiệm ứng suất-biến dạng phải được tiến hành trên dây và, khi thuộc đối tượng áp dụng, trên lõi thép, theo phương pháp cho trong Phụ lục B.

6.5.3. Thử nghiệm kéo của dây

Khi có yêu cầu thử nghiệm độ bền kéo đứt của dây thì không một sợi nào của dây được đứt trước lúc đạt 95% độ bền kéo danh định của chúng tính theo 5.8.

Độ bền kéo đứt của dây được xác định bằng cách kéo dây trên một máy thử nghiệm kéo thích hợp với độ chính xác tối thiểu là ± 1%. Tốc độ tăng lực kéo nên phù hợp với B.6. Với mục đích của thử nghiệm này, phải lắp các đầu nối thích hợp ở hai đầu của mẫu dây. Trong quá trình thử nghiệm, độ bền kéo đứt của dây được xác định bởi lực kéo đạt được tại thời điểm đứt một hoặc nhiều sợi. Có thể cho phép thử nghiệm lại – hoặc đến tổng cộng là ba thử nghiệm – nếu sợi bị đứt trong phạm vi 1 cm cách đầu nối mà độ bền kéo chưa đạt đến lực kéo đứt qui định.

6.5.4. Thử nghiệm độ dão

Thử nghiệm độ dão, khi có yêu cầu, phải được thực hiện theo IEC 61395.

6.6. Thử nghiệm mẫu

6.6.1. Diện tích mặt cắt

6.6.1.1. Diện tích mặt cắt phần nhôm của dây xoắn phải được lấy bằng tổng các diện tích mặt cắt của các sợi nhôm tạo thành, trên cơ sở đo đường kính theo yêu cầu của 6.6.1.4 hoặc 6.6.1.5.

6.6.1.2. Diện tích này không được sai lệch với giá trị danh nghĩa quá ± 2% trong mỗi mẫu thử, và không quá ± 1,5% giá trị trung bình của bốn lần đo, tại các vị trí được chọn ngẫu nhiên có khoảng cách tối thiểu là 20 cm.

6.6.1.3. Diện tích lõi thép, nếu thuộc đối tượng áp dụng, được lấy bằng tổng diện tích các sợi đặc tạo nên lõi thép đó, trên cơ sở đo đường kính theo 6.6.1.4.

6.6.1.4. Đường kính của một sợi phải kể cả lớp mạ, nếu có, và phải được đo thước cặp micromét có bề mặt phẳng ở cả cữ chặn và đầu trục và đảm bảo đọc được giá trị milimét với hai chữ số sau dấu thập phân. Đường kính tính bằng milimét phải là giá trị trung bình của ba lần đo, mỗi lần đo lấy giá trị trung bình của số đọc lớn nhất và nhỏ nhất tại điểm đo gần hai đầu và điểm ở giữa của mẫu thử.

6.6.1.5. Đường kính sợi tương đương của sợi định hình được tính bằng cách sử dụng tải trọng, chiều dài và mật độ như mô tả trong IEC 60889.

6.6.2. Đường kính dây

Đường kính dây phải được đo ở khoảng giữa giữa khuôn xoắn và tời kéo của máy xoắn dây.

Phép đo phải được thực hiện bằng thước cặp đảm bảo đọc được các giá trị một phần trăm của milimét (0,01 mm). Đường kính phải là trung bình của hai số đọc làm tròn đến phần trăm của milimét, lấy ở hai phía vuông góc với nhau tại cùng một vị trí.

Đường kính dây không được sai khác quá ± 1% đối với các đường kính lớn hơn hoặc bằng 10 mm và quá ± 0,1% đối với các đường kính nhỏ hơn 10 mm.

6.6.3. Mật độ theo chiều dài – Khối lượng theo đơn vị dài

Mật độ theo chiều dài (khối lượng theo đơn vị dài) của dây được xác định bằng cách sử dụng thiết bị có khả năng đạt được độ chính xác ± 0,1%.

Dung sai trên khối lượng của dây trên một đơn vị chiều dài không bôi mỡ không được lớn hơn ± 2%.

Khối lượng mỡ trong một dây phải được xác định bằng hiệu số giữa khối lượng dây có bôi mỡ và khối lượng dây đó sau khi đã làm sạch mỡ. Khối lượng mỡ không được nhỏ hơn giá trị nhỏ nhất qui định trong Phụ lục C.

6.6.4. Độ bền kéo đứt của các sợi

Khi có yêu cầu, các thử nghiệm về độ bền kéo đứt được tiến hành trên các sợi lấy từ các dây sau khi đã xoắn. Mẫu thử sợi phải được lấy từ mẫu dây và được duỗi thẳng ra, nhưng phải thận trọng để không bị dãn ra.

Diện tích mặt cắt sợi được xác định từ các phép đo đường kính được tiến hành theo 6.6.1.3 và 6.6.1.4 trong trường hợp sợi định hình. Sợi đã duỗi thẳng được đặt lên một máy thử nghiệm kéo thích hợp. Lực kéo phải được nâng từ từ, với tốc độ dịch chuyển các đầu kẹp của máy thử nghiệm không nhỏ hơn 25 mm/min và không lớn hơn 100 mm/min.

Lục kéo khi đứt của các sợi được định hình trước khi xoắn chia cho diện tích mặt cắt của sợi không được nhỏ hơn 95% ứng suất yêu cầu trước lúc xoắn dây (5 % giảm đi là để xét đến việc vận chuyển và quấn dây trong quá trình xoắn). Đối với các sợi được định hình sau khi xoắn, xem 5.2.

6.6.5. Điều kiện bề mặt

Bề mặt của dây phải phù hợp với yêu cầu của 5.4.

6.6.6. Tỷ số bước xoắn và chiều xoắn của lớp

Tỷ số bước xoắn của mỗi lớp dây được xác định qua tỷ số của độ dài bước xoắn đo được của lớp so với đường kính ngoài của cùng lớp đó.

Các giá trị đạt được phải phù hợp với yêu cầu của 5.5. Ngoài ra, chiều xoắn của mỗi lớp cũng phải phù hợp với yêu cầu của 5.5 và phải được ghi lại.

6.7. Kiểm tra

Nhà chế tạo phải thông báo cho người mua vào thời điểm mua hàng về nơi và ngày tháng thử nghiệm mẫu và thử nghiệm điển hình. Nhà chế tạo phải cung cấp cho người kiểm tra đại diện của người mua mọi năng lực thử nghiệm cần thiết và đầy đủ để thuyết phục nhân viên kiểm tra là các sản phẩm phù hợp với tiêu chuẩn này.

Khi việc kiểm tra được người mua tiến hành trước lúc gửi hàng đi, thì tất cả các thử nghiệm phải được thực hiện trong phạm vi 10 ngày, sau khi người mua nhận được thông báo là mọi thiết bị, nguyên vật liệu đã sẵn sàng cho thử nghiệm, vật liệu phải được chấp nhận hoặc loại bỏ ngay tại xưởng của nhà chế tạo. Nếu người mua không có đại diện có mặt ở xưởng của nhà chế tạo để thử nghiệm vật liệu khi đã hết hạn 10 ngày nói trên, thì nhà chế tạo phải tiến hành các thử nghiệm nêu trong tài liệu này rồi cung cấp các bản sao chính thức về kết quả thử nghiệm cho người mua, khi có yêu cầu, theo kết quả của các thử nghiệm trên. Người mua phải chấp nhận hoặc loại bỏ vật liệu theo kết quả của các thử nghiệm đó.

Một cách làm khác, nhà chế tạo có thể cung cấp các kết quả thử nghiệm liên quan cho người mua, nếu các thử nghiệm ấy đã được tiến hành trong quá trình sản xuất.

6.8. Chấp nhận hoặc loại bỏ

Việc mẫu thử nghiệm không đáp ứng một trong các yêu cầu nào đó của tiêu chuẩn này sẽ tạo thành điều kiện để loại bỏ lô do mẫu này đại diện.

Nếu một lô hàng nào đó bị loại bỏ như vậy, nhà chế tạo có quyền thử nghiệm chỉ một lần cho tất cả các tang quấn trong lô hàng này và đưa các tang quấn dây đáp ứng yêu cầu để nghiệm thu.

7. Bao gói và ghi nhãn

7.1. Bao gói

Dây phải được bảo vệ một cách thích hợp chống các hư hỏng có thể xảy ra khi xếp dỡ và vận chuyển bình thường.

Các hạng mục dưới đây phải được thỏa thuận giữa nhà chế tạo và người mua vào thời điểm đặt hàng hoặc thời điểm sớm nhất có thể:

a) loại và kích cỡ bao gói và phương pháp bao gói;

b) các quy định về kích cỡ bao gói và lỗ trục tang quấn dây cũng như sự có sẵn đầu dây bên trong để tiếp đất, khi việc tháo dây đòi hỏi các biện pháp đặc biệt.

7.2. Ghi nhãn và thông tin trên bao bì

Trọng lượng tổng, trọng lượng không kể bao bì và trọng lượng bao bì, chiều dài (hoặc chiều dài và số đoạn dây nếu trên cùng một tang quấn có nhiều hơn một đoạn dây theo thỏa thuận), ký hiệu và nhận dạng cần thiết khác phải được ghi một cách thích hợp bên trong bao gói. Thông tin tương tự, cùng với số hiệu đơn đặt hàng của người mua, số sêri của nhà chế tạo (nếu có) và tất cả các tông tin về vận chuyển và các thông tin khác phải được ghi bên ngoài mỗi bao gói.

7.3. Các đoạn dây ngẫu nhiên

Các đoạn dây ngẫu nhiên không thể tránh khỏi trong sản xuất không được vượt quá 5% tổng chiều dài đặt hàng, với điều kiện là không có đoạn nào ngắn hơn 50% chiều dài dây trên tang quấn theo thỏa thuận.

(qui định)

THÔNG TIN NGƯỜI MUA CẦN CUNG CẤP

Người mua phải cung cấp các thông tin dưới đây:

a) số lượng dây;

b) diện tích mặt cắt, ký hiệu và cách xoắn dây;

c) chiều dài dây trên mỗi tang quấn, dung sai và, nếu cần, chiều dài của các đoạn dây;

d) loại và kích cỡ bao gói, phương pháp bao gói;

e) các qui định đặc biệt về bao gói, nếu có;

f) các yêu cầu về vật liệu đóng vỏ bảo vệ, nếu có;

g) kiểm tra, nếu cần và nơi kiểm tra;

h) có cần thử nghiệm các sợi sau khi xoắn không;

i) có cần thử nghiệm các mối hàn trên các sợi trước khi xoắn không;

j) có cần thử nghiệm độ bền kéo đứt của dây không;

k) có cần thử nghiệm ứng suất-biến dạng trên dây không;

l) chiều xoắn của lớp. Nếu không nêu thông tin này thì chiều xoắn của lớp ngoài là chiều xoắn phải;

m) yêu cầu đối với mỡ bảo vệ, nếu cần (loại, tính chất, v.v…);

n) có cần thử nghiệm độ dão không.

PHỤ LỤC B

(qui định)

PHƯƠNG PHÁP THỬ NGHIỆM VỀ ỨNG SUẤT-BIẾN DẠNG

B.1. Chiều dài mẫu

Phải thử nghiệm dây có chiều dài như cho trong 6.4.3 để đạt được đường cong ứng suất-biến dạng đại diện.

B.2. Nhiệt độ thử nghiệm

Phải ghi lại nhiệt độ của mẫu, nhiệt độ này không được thay đổi quá ± 2oC trong quá trình thử nghiệm. Nhiệt độ được đọc vào lúc bắt đầu và kết thúc mỗi chu kỳ thử nghiệm.

B.3. Chuẩn bị mẫu

Các mẫu dùng để thử nghiệm phải được chuẩn bị cẩn thận. Sự xê dịch tương đối giữa lõi thép và các lớp sợi nhôm của dây chỉ bằng 1 mm cũng tạo nên những thay đổi đáng kể trong các đường cong ứng suất-biến dạng. Việc chuẩn bị mẫu thử phải như sau:

Trước khi gỡ dây ra khỏi tang quấn, dùng một cái kẹp bắt bu lông xiết chặt dây tại điểm cách đầu dây khoảng 5 m ± 1m. Lực kẹp phải đủ lớn để ngăn ngừa sự xê dịch tương đối giữa các sợi của dây.

Tháo từ tang quấn dây đoạn dây có chiều dài mong muốn và bắt một kẹp thứ hai vào dây ở khoảng cách cần thiết so với kẹp thứ nhất. Quấn băng dính vào rồi cắt dây cách kẹp một khoảng vừa đủ để đặt được bộ đầu nối.

Trong quá trình vận chuyển tới phòng thử nghiệm, mẫu thử cần được bảo vệ cẩn thận chống mọi hư hại. Đường kính của tang quấn dây hoặc của cuộn dây ít nhất phải bằng 50 lần đường kính của dây.

Đối với các thử nghiệm ứng suất-biến dạng, phải sử dụng các bộ đầu nối được người mua chấp thuận, ví dụ như các bộ đầu nối kiểu ép, đổ êpôxi, hoặc hàn.

Cần chú ý không làm hư hại bất kỳ sợi dây nào trong quá trình chuẩn bị các đầu của mẫu thử.

Việc lắp các bộ đầu nối không được làm cho các sợi bị chùng lại để không làm thay đổi các đường cong ứng suất-biến dạng của dây.

Luồn dây vào ống lồng bằng nhôm. Cắt bớt các sợi nhôm để dành chỗ cho các đầu nối bằng thép, cho phần dãn dài ra của đầu nối bằng thép và phần dãn dài ra của các sợi nhôm khi kẹp ống lồng bằng nhôm. Khoảng chừa cần thiết giữa các sợi nhôm và đầu nối bằng thép trước khi kẹp thông thường là từ 30 mm đến 40 mm. Luồn lõi thép vào đầu nối bằng thép. Kẹp đầu nối bằng thép, những chỗ kẹp chờm lên nhau tối đa là 2% đến 10%, bắt đầu từ phía bên ngoài của lõi cáp.

Kéo ống lồng bằng nhôm lên trên đầu nối bằng thép. Để lại một khoảng bằng 40 mm giữa đầu của ống lồng bằng nhôm và vai của đầu nối bằng thép nếu đường kính của dây nhỏ hơn hoặc bằng 30 mm, và một khoảng bằng 50 mm nếu đường kính của dây lớn hơn 30 mm, để có chỗ dãn dài ra khi ép. Kẹp nhát đầu tiên lên đoạn miệng ống thu nhỏ lại của ống lồng bằng nhôm. Nhờ đó cố định được ống lồng và tránh cho nhôm bị dãn dài ra về phía đoạn dây thử nghiệm. Kẹp dần theo hướng ra xa đoạn dây thử nghiệm, bằng những nhát kẹp nhỏ bằng 20% lên phần kim loại chưa bị ép. Ngừng kẹp trước khi đến phần rỗng độn bên trong ống lồng; ở phần này, đầu nối và lõi thép quá nhỏ để có thể đỡ lực kẹp lên ống lồng bằng nhôm. Tiếp tục kẹp dần về phía lỗ của đầu nối, ở phía bên kia của phần độn đầu nối, để kẹp chặt ống lồng lên phần rộng hơn của đầu nối bằng thép.

Ống lồng bằng nhôm phải được định hướng sao cho không ảnh hưởng tới sự dịch chuyển của dây trong quá trình thử nghiệm.

B.5. Bố trí thử nghiệm

Mẫu cần thử nghiệm phải được đỡ trên toàn bộ chiều dài của nó trong một cái máng, và máng được điều chỉnh sao cho dây không nâng lên quá 10 mm khi kéo căng. Việc này cần kiểm tra bằng các phép đo chứ không phải bằng cách kéo căng dây.

Khoảng cách giữa vị trí kẹp chỉ chiều dài chuẩn và miệng ống lồng bằng nhôm cần được kiểm tra bằng thước cặp trong quá trình thử nghiệm, để đảm bảo rằng sau chu kỳ tải ở 85%, khi giảm về tải ban đầu, khoảng cách này không thay đổi quá 1 mm so với giá trị trước lúc thử nghiệm (trong quá trình thử nghiệm, độ dài được phép thay đổi lớn hơn 1 mm). Độ chính xác 0,1 mm là đủ.

Độ biến dạng của dây được đánh giá qua việc đo sự xê dịch hai đầu mút của độ dài chuẩn. Các mốc làm chuẩn được gắn chặt vào các kẹp bắt bu lông để ép chặt các sợi với nhau. Có thể dùng các tấm làm mốc kèm với các dưỡng chia độ hoặc dùng các bộ cảm biến độ dịch chuyển, nhưng phải bố trí các tấm đó vuông góc với dây. Việc xoắn dây, nâng dây lên và dịch chuyển dây từ phía này sang phía kia với lượng lớn nhất có thể có trong quá trình thử nghiệm không được gây ra sai số quá 0,3 mm khi đọc.

CHÚ THÍCH 1: Các sợi dây chùng có thể làm các sợi xoắn bị phồng ra ngoài theo hướng kính vài milimét. Chỗ phồng ra sẽ mất đi khi lực căng lớn do biến dạng đàn hồi và xuất hiện trở lại không kéo căng.

CHÚ THÍCH 2: Khi lực kéo lớn mà thấy những âm thanh khác thường thì có thể là dấu hiệu của các lớp sợi trượt đi, hoặc là phần nhôm trượt tên lõi thép do các kẹp không đủ chặt. Nếu kẹp bị nới lỏng phần dây chùng sẽ dồn về phía đoạn dây thử nghiệm, các mốc bị xê dịch cùng với kẹp dẫn đến độ biến dạng đo được ngắn hơn độ biến dạng thực tế.

B.6. Tải thử nghiệm đối với các dây

Các điều kiện về lực kéo đối với thử nghiệm ứng suất-biến dạng của dây phải như sau.

a) Đặt lực kéo ban đầu bằng 2 % (RTS) (độ bền kéo danh định) để duỗi thẳng dây ra. Sau đó bỏ lực kéo ra (xem chú thích 1) và chỉnh dưỡng đo biến dạng về không tại ứng suất bằng không.

b) Để ghi chép các số liệu về ứng suất-biến dạng không liên tục, lấy các số đọc về biến dạng theo các khoảng 2,5% RTS làm tròn đến kilôniutơn (kN) gần nhất.

c) Nâng lực kéo lên đến 30% RTS và duy trì trong 0,5 h. Lấy các số đọc được sau 5 min, 10 min, 15 min và 30 min trong suốt chu kỳ thử nghiệm. Giảm lực kéo về giá trị ban đầu.

d) Nâng lực kéo lên đến 50% RTS và duy trì trong 1 h. Lấy các số đọc sau 5 min, 10 min, 15 min, 30 min, 45 min và 60 min. Giảm lực kéo về giá trị ban đầu.

e) Nâng lực kéo lên đến 70% RTS và duy trì trong 1 h. Lấy các số đọc sau 5 min, 10 min, 15 min, 30 min, 45 min và 60 min. Giảm lực kéo về giá trị ban đầu.

f) Nâng lực kéo lên đến 85 % RTS và duy trì trong 1 h. Lấy các số đọc sau 5 min, 10 min, 15 min, 30 min, 45 min và 60 min. Giảm lực kéo về giá trị ban đầu.

g) Sau lần đặt lực kéo thứ tư, lại đặt lực kéo và tăng đều lên cho đến lúc dây đứt. Lấy đồng thời các số đọc về lực kéo và độ dãn dài của dây cho đến 85% RTS (xem chú thích 2) cũng theo các khoảng thời gian như lần trước.

h) Tốc độ tăng lực kéo phải đều trong suốt quá trình thử nghiệm. Thời gian cần thiết để đạt 30% RTS phải từ 1 min đến 2 min. Tốc độ như vậy phải được duy trì trong suốt quá trình thử nghiệm.

CHÚ THÍCH 1: Khi sử dụng các đầu kẹp dạng mềm cho thử nghiệm, việc bỏ lực kéo ra có thể làm cho đầu kẹp bị lỏng ra, và do đó trong trường hợp này, lực kéo ban đầu bằng 2 % RTS phải được duy trì khi chỉnh các dưỡng đo biến dạng về không.

CHÚ THÍCH 2: Cần có các biện pháp phòng ngừa đặc biệt khi tiến hành thử nghiệm các dây có ký hiệu A1F ở lực kéo trên 70 % RTS.

B.7. Lực kéo thử nghiệm chỉ dùng cho lõi thép

Các điều kiện về lực kéo để thử nghiệm ứng suất-biến dạng các lõi thép của các dây AxF/Syz phải như sau:

Thử nghiệm phải gồm nhiều lần đặt lực kéo liên tiếp tương tự như đối với các dây ở 30%, 50%, 70% và 85% RTS.

Lõi thép phải chịu được lực kéo cho đến khi độ dãn dài vào lúc bắt đầu mỗi chu kỳ thử nghiệm tương ứng với độ dãn dài nhận được trên dây lần lượt ở 30, 50, 70 và 85% RTS.

B.8. Đường cong ứng suất-biến dạng

Đường cong ứng suất-biến dạng nhận được bằng cách vẽ qua các điểm 0,5 h, và 1 h ở 30, 50, 70 và 85% RTS. Muốn có đường cong điển hình, phải loại bỏ mọi chỗ nhôm bị chùng ở đầu mút phía dưới liên quan đến phần dư ra trong khoảng thử nghiệm do các đầu mút bị ép. Điều chỉnh đường cong điển hình để cho nó đi qua không. Phải giao cho người mua bảo vệ của đường cong ứng suất-biến dạng điển hình và đường cong nhận được từ phòng thử nghiệm.

PHỤ LỤC C

(qui định)

KHỐI LƯỢNG DANH NGHĨA CỦA MỠ DÙNG CHO CÁC DÂY XOẮN BẰNG SỢI ĐỊNH HÌNH

Khi có yêu cầu phải bôi mỡ cho dây AxF/Syz để bảo quản các dây nhằm làm giảm nguy cơ bị gỉ trong một số điều kiện môi trường, thì có thể tính khối lượng mỡ bằng phương pháp cho trong phụ lục này. Vì dây được tạo thành từ các sợi định hình có các khoảng trống giữa các sợi định hình là rất nhỏ, nên chỉ cần xét đến những khoảng trống trong lõi sợi tròn khi tính khối lượng mỡ.

Giả thiết là mỡ làm đầy tất cả các khoảng trống giữa các sợi, thể tích mỡ trên một đơn vị chiều dài trong bất kỳ lớp nào của dây cũng có thể tính được theo công thức sau (xem Bảng C.1):

(C.1)

(C.1)

trong đó

De là đường kính ngoài của lớp dây;

Di là đường kính trong của lớp dây;

d là đường kính hoặc đường kính tương đương của sợi trong lớp dây;

n là số sợi trong lớp dây;

Vg là thể tích mỡ trong lớp dây.

Đối với các dây có nhiều lớp, tổng khối lượng của mỡ có thể tính được bằng cách cộng các giá trị tính được mỗi lớp.

Vì có một quan hệ hình học giữa các thông số của công thức C.1 nên có thể biểu thị tổng khối lượng của mỡ trong một dây bằng công thức sau:

(C.2)

(C.2)

trong đó

k là hệ số phụ thuộc vào cách xoắn dây, khối lượng riêng của mỡ và hệ số lấp đầy (lượng phần trăm của thể tích lý thuết);

da là đường kính sợi, tính bằng milimét;

Mg là khối lượng của mỡ, tính bằng kg/km.

Giá trị k được cho trong Bảng C.1 với khối lượng riêng của mỡ là 0,87 g/cm3 và hệ số lấp đầy là 0,7.

PHỤ LỤC D

(tham khảo)

KÍCH THƯỚC KHUYẾN CÁO CỦA DÂY VÀ CÁC TÍNH CHẤT CỦA DÂY

D.1. Lưu ý chung

Phụ lục này nêu danh mục các kích thước dây dưới dạng hướng dẫn cũng như các ví dụ về mặt cắt điển hình của một số kết cấu thiết kế. Khi thiết kế mới, các kích thước của dây nên chọn theo danh mục đó. Dây có đường kính và đặc tính cơ bằng với các thiết kế hiện hành hoặc đã được thiết lập cũng được cho trong Phụ lục D để hỗ trợ cho việc chọn dây được sử dụng để thay cho các dây trần trên các đường dây tải điện trên không hiện hành. Kích thước dây và cách xoắn khác không thuộc phạm vi áp dụng của tiêu chuẩn này có thể được thiết kế và cung cấp khi có thỏa thuận giữa nhà chế tạo và người mua, và khi đó phải áp dụng các yêu cầu liên quan của tiêu chuẩn này.

Mã bằng số đứng trước ký hiệu dây (ví dụ như 500 trong 500-A2F-28) thể hiện mặt cắt dẫn điện tương đương với nhôm A1.

Các dây có cùng mã số, có cùng điện trở một chiều, không phụ thuộc vào loại, vào ký hiệu và vào cách xoắn dây. Vì vậy các kích thước đề xuất của dây cho phép chọn một cách dễ dàng loại dây tốt nhất khi độ dẫn điện (hoặc khả năng mang dòng) được quy định qua việc nghiên cứu hệ thống.

Cần thận trọng khi thay các đường dây tải điện hiện có; khả năng mang điện có thể giống nhau nhưng diện tích phát nhiệt giảm đi.

D.2. Tính toán các tính chất của dây

Các dây được qui định theo mã số của chúng kèm theo ký hiệu vật liệu và sau đó là đường kính ngoài cùng.

Ví dụ 1: 500-A1F-262

Ví dụ 2: 505/65-A1F/S1B-281

Từ các dữ liệu này có thể tính được tất cả các tính chất của dây, và mỗi giá trị tính được đều được làm tròn đến các con số có nghĩa thích hợp với các yêu cầu của tiêu chuẩn này.

D.2.1. Diện tích mặt cắt tổng của các sợi nhôm, Aa

Aa = mã số x suất điện trở của AxF/suất điện trở của A1 (mm2)

Diện tích này được làm tròn đến ba chữ số có nghĩa đối với dây nhỏ hơn 1 000 mm2 và bốn chữ số có nghĩa đối với dây lớn hơn 1 000mm2.

D.2.2. Đường kính của các sợi nhôm tròn tương ứng, da

da = [(4/p)(Aa/số sợi nhôm)]0,5 (mm)

D.2.3. Đường kính của các sợi trong lõi, ds

Đối với các lớp gồm các sợi có đường kính như nhau, số sợi từ lớp này qua lớp tiếp theo tăng lên 6. Do đó, khi tất cả các lớp của một dây có các sợi có cùng đường kính thì tổng số các sợi là một trong những số: 1, 7, 19, v.v…

ds = [(4/p)(Ac/số sợi trong lõi)]0,5 (mm)

Với diện tích lõi (Ac) cho trước, kích thước của sợi lớn nhất và nhỏ nhất theo IEC 60104 và IEC 60889 sẽ xác định số sợi có trong lõi.

D.2.4. Đường kính dây, D

Đường kính ngoài cùng của dây chính là chữ số cuối cùng của ký hiệu dây.

D.2.5. Khối lượng theo đơn vị dài, Mc

Diện tích mặt cắt của sợi thép và sợi nhôm được nhân với khối lượng riêng tương ứng ở 20oC là 2,70 kg/dm3 đối với sợi d AxF và 7,78 kg/dm3 đối với sợi Syz.

Kết quả này được cộng với phần tăng thêm cho trong Bảng 2 của tiêu chuẩn này để tính đến yếu tố do các sợi xoắn.

Sau đó, khối lượng tính được Mc được làm tròn đến một chữ số sau dấu thập phân.

D.2.6. Độ bền kéo danh định, RTS

RTS được tính theo 5.8 và được làm tròn đến một chữ số sau dấu thập phân.

D.2.7. Điện trở một chiều

Điện trở một chiều của dây được tính dựa trên điện trở phần nhôm nhân với phần tăng thêm cho trong Bảng 2. Giá trị này được thể hiện đến bốn chữ số sau dấu thập phân.

MỤC LỤC

Lời nói đầu

1. Phạm vi áp dụng

2. Tài liệu viện dẫn

3. Định nghĩa

4. Hệ thống ký hiệu

5. Yêu cầu đối với dây xoắn

6. Các thử nghiệm

7. Bao gói và ghi nhãn

Phụ lục A (qui định) – Thông tin người mua cần cung cấp

Phụ lục B (qui định) – Phương pháp thử nghiệm về ứng suất-biến dạng

Phụ lục C (qui định) – Khối lượng danh nghĩa của mỡ dùng cho các dây xoắn bằng sợi định hình

Phụ lục D (tham khảo) – Kích thước khuyến cáo của dây và các tính chất của dây

SUNWON hiểu rằng uy tín chất lượng sản phẩm và dịch vụ là 2 yếu tố quyết định sự tồn tại và phát triển của công ty. Do đó, Công ty cổ phần thiết bị điện Hàn Quốc cam kết thực hiện chính sách chất lượng như sau:

ISO 9001:2015

TCVN 6610-3: 2000

TCVN 6610-5: 2007

TCVN 5935-1: 2013

TCVN 5935-2: 2013

TCVN 5064:1994

TCVN 6447:1998

QCVN 4:2009

IEC 60332