Sản xuất dây và cáp điện hoàn toàn khác với hầu hết các sản phẩm cơ điện khác. Các sản phẩm cơ điện thường được lắp ráp dựa trên quy trình lắp ráp nhiều bộ phận, và sản phẩm được tính bằng đơn vị, trong khi đó dây và cáp điện cần được xử lý từ trong ruột dẫn của dây. Dây cáp điện có rất nhiều lớp: Ruột dẫn điện, lớp cách điện, lớp màn chắn, lớp bảo vệ, vỏ bọc và một số lớp khác tùy thuộc vào loại dây cáp. Càng nhiều lớp thì kết cấu càng phức tạp, quy trình sản xuất càng phức tạp.

I. Yêu cầu về quy trình & thiết bị sản xuất

a. Quy trình sản xuất và bố trí thiết bị

Các thiết bị khác nhau trong phân xưởng sản xuất phải được bố trí hợp lý theo quy trình công nghệ yêu cầu của loại sản phẩm để bán thành phẩm ở các công đoạn khác nhau có thể luân chuyển theo trình tự.

b. Quản lý Tổ chức Sản xuất

Công tác quản lý tổ chức sản xuất phải khoa học, hợp lý, tỉ mỉ và quản đốc phải thực hiện theo yêu cầu trình tự của quy trình sản xuất dây cáp. Bất kỳ vấn đề nào trong từng khâu cũng sẽ ảnh hưởng đến kết quả của các bước sau nó và kết quả sau cùng là ảnh hưởng đến chất lượng sản phẩm.

c. Quản lý chất lượng (QC)

Phương pháp sản xuất xếp chồng các lớp theo một quy trình liên tục, dây cáp sản xuất có chiều dài lớn chắc chắn sẽ có sai sót trong quá trình sản xuất và sẽ ảnh hưởng đến chất lượng của toàn bộ dây cáp.

Các lớp bên trong của dây cáp càng bị khuyết tật nhiều thì càng gây nhiều hư hại khi vận hành, việc giám sát và quản lý chất lượng dây và cáp phải được đảm bảo trong suốt quá trình sản xuất đến thành phẩm. Đây là một quy trình đảm bảo chất lượng sản phẩm và nâng cao hiệu quả kinh tế của nhà sản xuất.

2. Thiết bị chuyên nghiệp

Sản xuất dây và cáp điện đòi hỏi phải sử dụng các thiết bị sản xuất đặc biệt với quy trình vận hành quy mô công nghiệp để đáp ứng các yêu cầu về cấu trúc và hiệu suất của sản phẩm, đồng thời đáp ứng các yêu cầu sản xuất có quy mô ngày càng lớn.

II. Quy trình sản xuất dây cáp điện cơ bản

1. Kéo

Nguyên liệu làm ruột dẫn thường là đồng hoặc nhôm. Ở nhiệt độ bình thường, nhà sản xuất sử dụng máy kéo dây và kéo dài nó để giảm tiết diện (mặt cắt ngang) của dây về kích thước yêu cầu. Đây là bước đầu tiên trong quá trình sản xuất dây cáp điện.

2. Ủ

Các sợi dây dẫn ở trên sẽ được ủ nóng đến một nhiệt độ nhất định nhằm cải thiện các đặc tính vật lý của sợi như độ bền, độ kéo giãn và độ dẻo nhằm đáp ứng các yêu cầu về dây và cáp dùng làm lõi dẫn điện. Chìa khóa của quá trình ủ là ngăn chặn quá trình oxy hóa dây của dây.

Để làm điều này, các sợi sẽ được làm nóng đến 500 – 700 °C và làm mát trong không khí. Nhiệt độ và thời gian ủ chính xác hơn được điều chỉnh tùy thuộc vào tiết diện mặt cắt ngang và tính chất của dây. Quy trình này được thực hiện trong lò hơi hoặc lò chân không, nhằm tránh quá trình oxy hóa đồng. Theo quy định thì để tiết kiệm thời gian, quá trình ủ được thực hiện “on pass”, tức là dây liên tục di chuyển qua lò với một tốc độ nhất định.

3. Bện

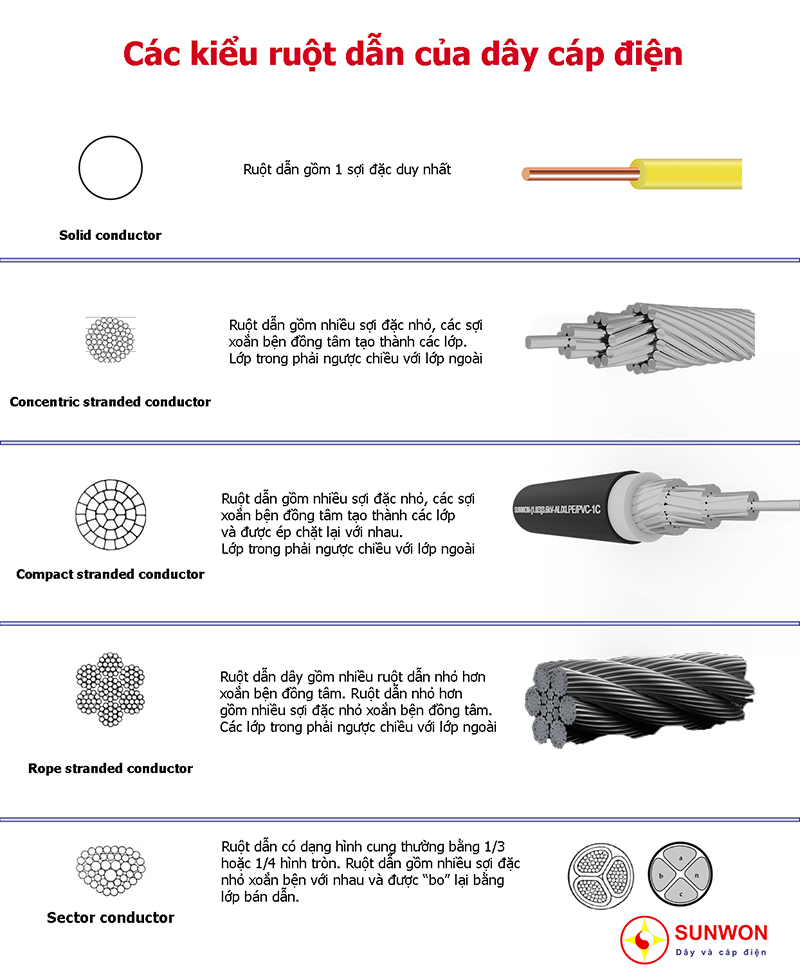

Để tạo ra lõi nhiều sợi linh hoạt thì các sợi riêng lẻ sẽ được đưa đồng thời vào máy xoắn, tại đó chúng được xoắn thành lõi dẫn điện. Vòng xoắn có thể khác nhau: bó, dây, thông thường và cũng có thể có hướng này hay hướng khác (phải hoặc trái). Tùy thuộc vào độ linh hoạt cần thiết, độ bền kéo và các đặc tính khác của dây, các sợi có thể được xoắn bện đồng tâm, xoắn bện đồng tâm và ép chặt…

4. Ép đùn lớp cách điện

Dây dẫn sau khi bện xong sẽ được bọc mọt lớp cách điện cho ruột dẫn theo phương pháp ép đùn nhựa trực tiếp lên ruột dẫn. Nhựa được sử dụng là nhựa nhiệt rắn, yêu cầu về kỹ thuật ép đùn là nhiệt độ, độ nhẵn và tỷ trọng phải đạt tiêu chuẩn.

- Độ lệch tâm nghĩa là độ lệch về độ dày của lớp cách điện ép đùn. Hầu hết các kích thước và sai lệch cấu trúc sản phẩm đều được quy định rõ ràng trong tiêu chuẩn.

- Độ mịn bề mặt của lớp cách điện phải nhẵn và không được có vấn đề về chất lượng kém như nhám, vết cháy, bụi bẩn.

- Độ đặc là mặt cắt ngang của lớp cách điện phải dày đặc và cứng, không được có lỗ kim mà mắt thường nhìn thấy được.

Các vật liệu được ép đùn phổ biến nhất là các hợp chất phân tử nhựa nhiệt dẻo cao như polyetylen, polypropylen, polyamit, PVC, một số loại nhựa dẻo cũng như các hợp chất cao su khác nhau. Ưu điểm chính của việc xử lý polyme trong máy đùn là tính liên tục của quy trình, giúp kết hợp quy trình bọc cách điện (hoặc vỏ bọc) với các hoạt động khác trong sản xuất cáp và dây điện (ví dụ kéo, ủ dây dẫn, kiểm tra cách điện, xoắn lõi…).

5. Cố định các lõi

Đối với cáp nhiều lõi, để cố định các lõi lại với nhau và bo tròn thành một dạng cấu trúc nhất định (như hình tròn, hình bầu dục…), các lõi sẽ được cố định bằng chất độn filler.

6. Bọc vỏ bọc trong, bọc giáo và vỏ bọc ngoài

- Đối với các loại dây cáp có giáp bảo vệ, ruột dẫn của cáp phải được bảo vệ khỏi tác động của lớp giáp này bằng cách bọc một lớp vỏ bọc xung quanh cụm cáp.

- Cáp bọc giáp được sử dụng cho các dự án lắp đặt ngầm lòng đất hoặc dưới nước vì cáp ngầm phải chịu áp lực dương trong quá trình vận hành và có thể chọn kết cấu bọc thép băng thép (DSTA) bên trong. Đối với các môi trường vừa có áp suất dương vừa có lực căng thì nên chọn cáp có lớp giáp bằng sợi thép (SWA) bên trong.

- Vỏ bọc bên ngoài là bộ phận kết cấu có tác dụng bảo vệ lớp cách điện của dây và cáp điện khỏi các tác nhân từ môi trường. Lớp vỏ bọc bên ngoài được sản xuất theo phương pháp ép đùn giống như lớp cách điện, một số lớp màn chắn cũng được sản xuất theo phương pháp này.

7. Kiểm tra cáp điện

Đo điện trở hoạt động của lớp cách điện của các bộ phận dẫn điện chỉ có thể được đo trên dây dẫn đã ngắt điện. Giống như các phương pháp kiểm tra đường cáp khác, phương pháp này liên quan đến việc sử dụng megohmmeter.

SUNWON hiểu rằng uy tín chất lượng sản phẩm và dịch vụ là 2 yếu tố quyết định sự tồn tại và phát triển của công ty. Do đó, Công ty cổ phần thiết bị điện Hàn Quốc cam kết thực hiện chính sách chất lượng như sau:

ISO 9001:2015

TCVN 6610-3: 2000

TCVN 6610-5: 2007

TCVN 5935-1: 2013

TCVN 5935-2: 2013

TCVN 5064:1994

TCVN 6447:1998

QCVN 4:2009

IEC 60332