Ép đùn vật liệu là một công đoạn không thể thiếu trong quá trình sản xuất dây cáp điện, công đoạn ép đùn bao gồm sản xuất lớp cách điện và lớp vỏ bọc của dây cáp.

Các phương pháp sản xuất vật liệu cách điện bao gồm phủ (coating), cuộn dây (winding), ép đùn (extruding) và kết hợp nhưng hiện nay phương pháp sản xuất cách điện chính là phủ (dây quấn không còn thuộc phạm vi quản lý của giấy phép sản xuất) và đùn (dây và cáp).

Thiết bị và khuôn ép đùn

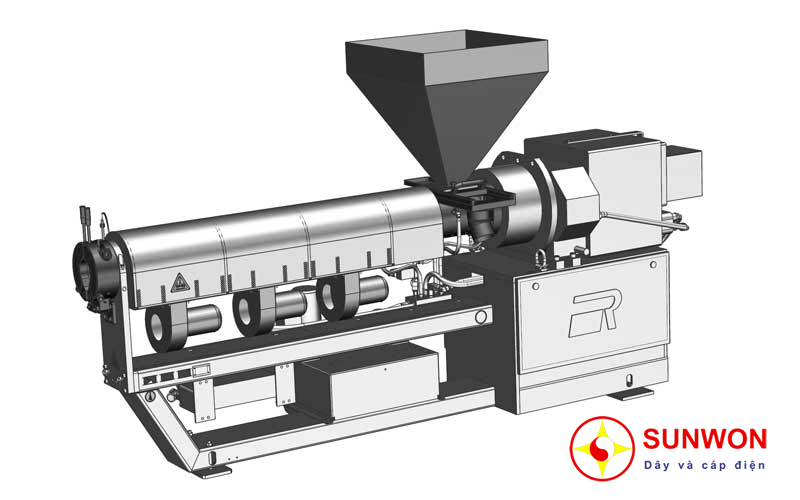

1. Thiết bị đùn nhựa: máy đùn

Nguyên lý hoạt động của máy đùn ép: trục vít có hình dạng cụ thể được sử dụng để quay và ép nguyên liệu trong thùng, nguyên liệu nhựa được làm nóng sau đó từ phễu được ép dẻo. Nhựa được đùn thành các sản phẩm có nhiều hình dạng khác nhau thông qua các đầu và khuôn có hình dạng khác nhau.

Cấu tạo cơ bản của máy ép đùn: Gồm hệ thống đùn, hệ thống truyền động và hệ thống nhiệt (làm mát).

a. Hệ thống đùn (bao gồm trục vít, thùng, phễu, đầu và khuôn)

- Trục vít: trục vít là bộ phận quan trọng của máy đùn. Nó được làm bằng thép hợp kim có độ bền cao, chịu nhiệt và chống ăn mòn. Chức năng của nó là đẩy nhựa về phía trước, tạo ra áp lực khuấy và tạo ra nhiệt ma sát với nhựa khi quay, mục đích để làm chảy nhựa và liên tục đưa chất tan chảy vào máy đùn. Nó liên quan trực tiếp đến phạm vi ứng dụng và năng suất của máy đùn.

- Thùng chứa nguyên liệu là một thùng kim loại, thường được làm bằng thép hợp kim hoặc thép composite, được lót bằng thép hợp kim có độ bền cao về khả năng chịu nhiệt cũng như chịu áp lực, chống mài mòn và chống ăn mòn mạnh. Nó và trục vít tạo thành cấu trúc cơ bản của hệ thống đùn ép giúp truyền tải nhựa.

- Phễu thường có dạng hình nón, dung tích khoảng 1 giờ. Dưới đáy phễu được trang bị thiết bị cắt dòng nguyên liệu. Mặt bên của phễu được trang bị một lỗ ngắm để hiệu chuẩn và đo lường.

- Đầu ép là bộ phận tạo hình dạng cho nguyên liệu của máy đùn. Phần đầu chủ yếu bao gồm thiết bị lọc (tấm đục lỗ và màn chắn), đường ống kết nối, bộ chuyển hướng, khuôn, v.v.

b. Hệ thống truyền động

Chức năng của hệ thống truyền động là đảm bảo trục vít quay với tốc độ không đổi với mô men xoắn và tốc độ cần thiết.

Nói chung, hệ thống truyền động bao gồm: động cơ chính, bộ truyền động và bộ giảm tốc. Yêu cầu tốc độ quay của trục vít phải ổn định và không thay đổi theo tải trọng của nó để đảm bảo chất lượng sản phẩm đồng đều.

Nhưng trong những trường hợp khác nhau, vít bắt buộc phải có khả năng thay đổi tốc độ để đáp ứng yêu cầu đùn các sản phẩm có thông số kỹ thuật khác nhau. Vì lý do này nên động cơ truyền động thường sử dụng động cơ chỉnh lưu, động cơ DC, v.v …

c. Hệ thống sưởi và làm mát

Chức năng: thông qua việc làm nóng hoặc làm mát thùng, để đảm bảo rằng nhựa luôn được đùn ép trong phạm vi nhiệt độ cho phép của nó.

- Phương pháp gia nhiệt của máy đùn: khi tốc độ trục vít của máy đùn được giữ không đổi, yếu tố chính ảnh hưởng đến sự ổn định của đầu ra là nhiệt độ máy đùn. Thường có hai phương pháp gia nhiệt cho máy đùn liên kết ngang, đó là gia nhiệt hạt tải điện (chẳng hạn như thêm nước nóng) và gia nhiệt điện trở. Sự gia nhiệt của vật mang được đặc trưng bởi sự gia nhiệt đồng đều và không dễ tạo ra quá nhiệt cục bộ, nhưng nhiệt độ gia nhiệt của vật mang có yêu cầu cao về hiệu suất làm kín của hệ thống và chi phí cao. Do đó, nó có thể được sử dụng trong máy đùn với yêu cầu kiểm soát nhiệt độ cao hơn.

- Làm nguội nhựa máy: trong quá trình đùn ép, nhiệt độ của nhựa trong thùng thường quá cao và tỏa nhiệt nhiều. Nếu quá nhiều nhiệt không được tản kịp thời, rất dễ gây ra hiện tượng “liên kết trước” vật liệu. Máy đùn ép đùn thường được làm mát trong hai phần: làm mát thùng và làm mát đầu.

- Làm mát thùng (có hai phương pháp làm mát thùng, làm mát bằng không khí và làm mát bằng nước): Từ hiệu quả làm mát, làm mát không khí tương đối chậm, làm mát nước nhanh nhưng tương đối gay gắt và dễ gây “rung động nhiệt” mạnh. Hệ thống làm mát bằng nước có thể được sử dụng để làm mát, tốt hơn là làm cho toàn bộ nước trong hệ thống làm mát thoát ra ngoài, để tránh sự tắc nghẽn của hệ thống làm mát do đóng cặn do lưu trữ nước. Cấu trúc cũng phải thuận lợi cho việc bảo trì. Hầu hết các hệ thống làm mát bằng nước hiện nay đều rẽ rãnh xoắn trên bề mặt ngoài của thùng, rồi cuộn ống làm mát.

- Làm mát bằng trục vít: Mục đích chính của trục vít làm mát là ngăn nhựa quá nóng. Ngoài ra, bộ phận cấp liệu của trục vít làm mát cũng có lợi cho việc chuyển tải vật liệu lên đầu máy. Môi chất làm mát vào trục vít thường là nước, nhiệt độ nước có thể duy trì một giá trị nhất định tùy theo yêu cầu. Ngay cả chiều dài làm mát của trục vít cũng có thể được điều chỉnh, đôi khi có thể làm mát toàn bộ chiều dài của trục vít, đôi khi chỉ có thể làm mát một phần.

d. Các thông số trục vít của máy đùn

Các thông số chính của trục vít là tỷ lệ đường kính chiều dài đường kính, tỷ số nén, chiều rộng rãnh, góc xoắn, khe hở giữa trục vít và thùng, v.v.

- Đường kính trục vít D: Kích thước của máy đùn thường được biểu thị bằng đường kính trục vít. Đường kính càng lớn thì lượng nguyên liệu ép đùn càng lớn. Số lượng đùn xấp xỉ tỷ lệ với bình phương của nó. Do đó, một sự gia tăng nhỏ đường kính trục vít sẽ làm tăng đáng kể khối lượng đùn.

- Tỷ lệ đường kính chiều dài L / D: tỷ số chiều dài L của trục vít và đường kính D. Tỷ lệ càng lớn thì càng có lợi cho quá trình dẻo hóa hoàn toàn của vật liệu. Đồng thời, nó có thể tạo ra áp lực lớn hơn để đảm bảo rằng sản phẩm đặc và nâng cao chất lượng. Tuy nhiên, tỷ lệ chiều dài và đường kính quá lớn là không đủ, dẫn đến quá trình dẻo hóa các vật liệu liên kết ngang, dẫn đến liên kết ngang sớm của các vật liệu. Đối với máy đùn của các đơn vị liên kết ngang, tỷ lệ giữa chiều dài và đường kính nói chung là từ 20 đến 25 lần.

- Tỷ số nén là tỷ số giữa thể tích của rãnh đầu tiên trong phần nạp liệu với thể tích của rãnh vít cuối cùng trong phần đồng nhất. Các đặc tính của chất dẻo là khác nhau, và tỷ lệ nén cũng khác nhau. Các hạt lớn và tỷ lệ nén nhỏ; Tỷ lệ nén của LDPE là 2 ~ 3 lần.

- Chiều sâu rãnh h: hiệu số giữa bán kính ngoài và bán kính gốc của ren.

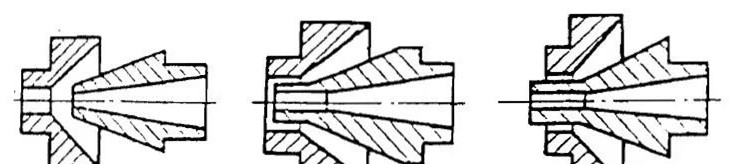

Khuôn của máy đùn

Khuôn của máy đùn được chia thành loại bán đùn, đùn ống và đùn:

Ưu điểm của loại ép đùn

- Cấu trúc của lớp nhựa đùn rất nhỏ gọn và chắc chắn.

- Lớp cách điện được kết nối chặt chẽ với ruột dẫn mà không có khe hở và độ bền cách điện của lớp đùn là đáng tin cậy.

- Bề mặt bên ngoài phẳng và mịn.

Nhược điểm của kiểu đùn

- Không dễ điều chỉnh lõi lệch tâm.

- Độ chính xác của khớp khuôn cao và chất lượng sản phẩm phụ thuộc nhiều vào khuôn.

- Độ uốn của đường đùn không tốt.

Uu điểm của đùn ống

- Tốc độ đùn nhanh.

- Hoạt động đơn giản và điều chỉnh lõi dễ dàng.

- Độ hở lớn, độ mòn nhỏ và tuổi thọ lâu dài.

- Nó là thuận tiện để phù hợp với khuôn.

- Độ bền đùn của chất dẻo tăng lên khi kéo theo hướng của chất dẻo.

- Độ dày vỏ bọc dễ kiểm soát.

Nhược điểm của kiểu đùn ống

- Tỷ trọng kém.

- Sự kết hợp giữa nhựa và lõi dây kém.

SUNWON hiểu rằng uy tín chất lượng sản phẩm và dịch vụ là 2 yếu tố quyết định sự tồn tại và phát triển của công ty. Do đó, Công ty cổ phần thiết bị điện Hàn Quốc cam kết thực hiện chính sách chất lượng như sau:

ISO 9001:2015

TCVN 6610-3: 2000

TCVN 6610-5: 2007

TCVN 5935-1: 2013

TCVN 5935-2: 2013

TCVN 5064:1994

TCVN 6447:1998

QCVN 4:2009

IEC 60332