Cáp điện ngầm đặt dưới biển (submarine power cable) đã có lịch sử hơn một thế kỷ. Trong thời gian đầu, cáp điện ngầm được sử dụng để cung cấp cho các cơ sở ngoài khơi bị cô lập như ngọn hải đăng, tàu bệnh xá… sau này, việc cung cấp điện cho các đảo gần bờ là mục tiêu chính của nó.

Trong thời đại hiện nay, việc kết nối các cơ sở ngoài khơi lại được chú trọng nhiều hơn, chẳng hạn các giàn khoan Dầu và khí đốt yêu cầu nguồn điện cấp từ trên đất liền, hoặc các trang trại gió ngoài khơi cần truyền tải điện về đất liền…

I. Ứng dụng chính của cáp ngầm dưới biển

1. Cung cấp điện cho các đảo

Các đảo nằm gần đất liền có thể được kết nối với lưới điện trong đất liền bằng cáp điện ngầm. Điều này thường được thực hiện với điện áp xoay chiều trung thế. Dây cáp điện có định mức điện áp ≤66kV và công suất truyền tải từ 10–30 MW trên mỗi dây. Chiều dài kinh tế của các loại cáp này là 10–30 km.

2. Kết nối các mạng lưới điện với nhau

Kể từ khi nó được ứng dụng, nhiều mạng lưới giữa các quốc gia đã kết nối với nhau thông qua đường biển, chẳng hạn như các nước Anh – Pháp, Thụy Điển – Đức, Đan Mạch – Thụy Điển, Maroc – Tây Ban Nha, Hy Lạp – Ý… nhằm trao đổi hoặc chia sẻ nguồn cung cấp điện cho các phụ tải tùy thuộc vào nhu cầu sử dụng cao điểm của mỗi quốc gia.

3. Kết nối điện gió ngoài khơi

Một là kết nối các turbin gió với nhau và hai là kết nối trạm biến áp ngoài khơi với đất liền để tải điện từ ngoài khơi vào đất liền. Vì tuabin gió hiện nay thường có mức điện áp 11- 22kV và sử dụng điện xoay chiều 3 pha nên để hạn chế tổn thất điện, ngoài khơi thường có một trạm biến áp phân phối và khoảng cách không quá xa so với đất liền (<100km).

4. Cung cấp điện cho các giàn khoan

Các giàn khoan dầu khí ngoài khơi có nhu cầu điện lớn để chiết xuất hydrocacbon từ dưới lòng đất. Điện được sử dụng để cấp cho điều khiển máy bơm để chiết xuất hydrocacbon và bơm nước, làm nóng dòng đầu ra để tách dầu, khí và nước, cung cấp năng lượng cho máy nén và máy bơm để vận chuyển dầu và khí qua đường ống và cung cấp điện năng cần thiết cho các hoạt động tại chỗ và khu nhà ở…

II. Thiết kế cáp ngầm dưới biển

1. Ruột dẫn điện

Ruột dẫn có thể bằng đồng hoặc nhôm, sự lựa chọn tùy thuộc vào chi phí xây dựng và vận hành cũng như các điều kiện liên quan của mỗi dự án. Bạn tham khảo cáp đồng ngầm và nhôm ngầm.

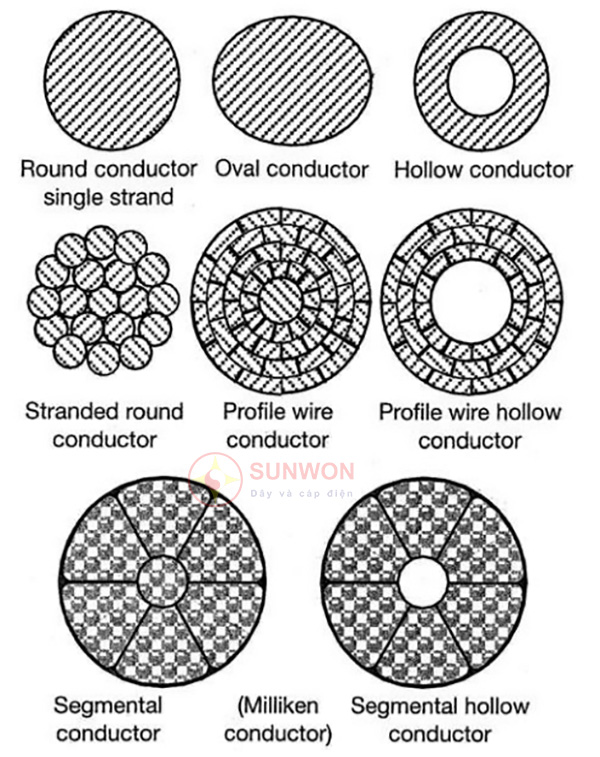

- Ruột dẫn sợi đặc (solid): Thiết kế này được sử dụng cho cáp có tiết diện dây dẫn ~ 400 mm2 và điện áp tải >150kV. Việc sản xuất dễ dàng và ruột dẫn có độ kín nước theo chiều dọc tự nhiên cực tốt;

- Ruột dẫn xoắn bện đồng tâm (stranded round): Hầu hết các ruột dẫn của cáp điện ngầm dưới biển được bện lại từ dây tròn. Các dây được đặt trong máy bện thành từng lớp. Sau đó ruột dẫn có thể bị nén lại (compacted) để làm giảm các điểm giao nhau giữa các sợi. Dây dẫn từ dây tròn nén có thể đạt hệ số lấp đầy 92%;

- Profiled conductor: Ruột dẫn được cấu tạo từ các mặt cắt dây hình miếng bánh, đôi khi còn được gọi là dây dẫn hình then hoa. Trong máy xoắn bện, các dây (các sợi) xoắn lại tạo thành một dây dẫn tròn với hệ số lấp đầy lên đến 96% hoặc hơn, bề mặt rất mịn và nhẵn (gần như sợi đặc). Loại ruột dẫn này được ứng dụng cho HVDC là chủ yếu.

- Cáp chứa đầy dầu hoặc chất lỏng (SCFF) được đổ đầy dầu có độ nhớt thấp, cách điện bằng giấy tẩm dầu (chất lỏng khác) có độ nhớt thấp và độ cách điện cao. Chúng chứa một ống dẫn dầu rỗng ở giữa lõi.

- Segment conductor: Dòng điện xoay chiều tạo ra một lực điện từ (emf) khiến dòng điện chủ yếu chạy trên bề mặt của ruột dẫn, khiến mật độ dòng điện ở lõi của ruột dẫn giảm. Đây là hiệu ứng bề mặt làm tổn thất điện xoay chiều. H. Milliken đã có 2 bằng sáng chế vào những năm 1930 với thiết kế ruột dẫn dạng segment nhằm làm giảm hiệu ứng này.

Ngoài ruột dẫn bằng đồng hoặc nhôm, hiện nay cáp ngầm dưới biển đang được nghiên cứu ứng dụng chất siêu dẫn để tăng hiệu quả truyền tải điện.

2. Màn chắn ruột dẫn và cách điện

Nếu đùn ép lớp cách điện ngay lập tức lên ruột dẫn thì các rãnh, đường gờ và các bất thường của ruột dẫn sẽ tạo ra ứng suất cục bộ và sẽ làm giảm đáng kể độ bền điện môi của cách điện.

Để tránh điều này, một lớp bán dẫn được ép đùn lên ruột dẫn trước để làm cho bề mặt điện môi cực kỳ nhẵn về phía lớp cách điện. Các lớp bán dẫn thường có độ dày 1 – 2mm.

Tương tự như màn chắn ruột dẫn, lớp cách điện cũng có một lớp màn chắn bao bọc.

3. Lớp cách điện

Trong hơn 150 năm cáp điện ngầm (viễn thông và điện lực) nhiều vật liệu cách điện khác nhau đã được thử, phát triển, bị từ chối hoặc được chấp thuận. Vật liệu cách điện cho cáp ngầm dưới biển không khác gì vật liệu cách điện cho cáp ngầm dưới đất; tuy nhiên, điều kiện sản xuất và ứng dụng có thể khác nhau.

Có thể liệt kê nhanh một số vật liệu cách điện sau:

- Polyethylene: LDPE (low density) ứng dụng cho cáp 500kV thành công vào năm 1990, MDPE (medium-density), and HDPE (high-density).

- XLPE: XLPE đã được sử dụng cho cáp ngầm dưới biển từ năm 1973, và thậm chí sớm hơn đối với cáp ngầm dưới đất. XLPE ổn định ở nhiệt độ cao hơn nhiều so với PE thông thường. Thay vì nóng chảy, nó bị phá hủy bằng nhiệt phân trên 300 độ C. Nhiệt độ hoạt động là 90 – 250 độ C.

- Giấy tẩm cách điện (MI): Loại cách điện này đã được sử dụng cho cáp HVDC từ hơn 100 năm nay. Cáp được ngâm tẩm khối lượng lớn đã được sử dụng cho điện áp xoay chiều trung thế. truyền dẫn, nhưng ngày nay, chúng chỉ được sử dụng chủ yếu cho HVDC tới 500 kV, khoảng cách cáp dài nhất hiện nay là 580 km (NorNed, 2008).

- Cách điện khí (HPGF): Đã phát triển cách điện cáp cách điện bằng khí thay vì dầu của C. J. Beaver và E. L. Davey của W. T. Glover & Co vào năm 1937. Có các yếu tố thiết kế giống hoặc tương tự như cáp chứa đầy dầu (HPFF), lớp cách điện là giấy ngâm tẩm. Khí cách điện có thể là Nito, SF6 và nó được ứng dụng cho cả điện AC hoặc DC ở mọi mức điện áp.

4. Vỏ bọc chống nước

Lớp cách điện phải được bảo vệ chống lại sự xâm nhập của nước để duy trì độ bền điện môi. Hầu hết các loại cáp ngầm cao áp đều có vỏ bọc bằng kim loại để bảo vệ chống lại sự xâm nhập của nước. Nhôm, chì, đồng, và các kim loại khác có thể được sử dụng cho mục đích này.

Cáp trung thế thường có thể không có vỏ bọc kim loại hoặc có thiết kế đơn giản hơn vì ứng suất điện trong lớp cách điện thấp, chẳng hạn vỏ bọc polyme.

- Vỏ bọc chì: Vỏ bọc chì được sản xuất tốt hoàn toàn không thấm nước, hơn nữa nó làm tăng thêm trọng lượng cáp, trong một số trường hợp rất quan trọng đối với sự ổn định của cáp ngầm dưới đáy biển. Tính ổn định lâu dài, độ rão và tính chất đùn có thể được cải thiện bằng cách sử dụng vỏ bọc hợp kim chì với các nguyên tố hợp kim như antimon, thiếc, đồng, canxi, cadmium, tellurium, và những loại khác.

- Vỏ bọc nhôm: Vỏ nhôm có nhiều hình dạng khác nhau: đùn, hàn hoặc nhiều lớp. Đối với vỏ bọc được hàn, các dải nhôm có độ dày từ 0,5 – 4 mm. Vỏ bọc bằng nhôm ép đùn có độ dày từ 2 – 4 mm thỉnh thoảng được sử dụng cho cáp ngầm, nhưng đã xảy ra các vấn đề về ăn mòn nặng. Ngày nay, vỏ bọc bằng nhôm ép đùn không được sử dụng cho cáp ngầm dưới biển nữa.

- Vỏ bọc đồng: Vỏ bọc bằng đồng có thể chống ăn mòn ở kích thước thích hợp, thậm chí có thể mang dòng điện ngắn mạch khi sự cố. Các tính chất đồng có thể được cải thiện bằng cách kết hợp với hợp kim như berili.

- Vỏ bọc polymeric: Một lớp vỏ bọc polyme thường bảo vệ phần bên dưới vỏ chì để tránh chì khỏi bị ăn mòn. Với mục đích này, polymer chủ yếu là HDPE hoặc LDPE vì độ ổn định hóa học và cơ học với chi phí vừa phải. Các vật liệu khác được sử dụng để làm vỏ bọc polymer có thể là PVC, polyamide (“Nylon”) và polyurethane.

5. Lớp giáp kim loại

Thành phần cấu tạo nổi bật nhất của cáp ngầm dưới biển chính là lớp giáp bảo vệ, cung cấp cả sự ổn định độ bền kéo và bảo vệ cơ học. Cáp ngầm không chỉ chịu tác động của lực kéo căng trong quá trình lắp đặt bởi trọng lượng của cáp treo, mà còn bởi các lực động bổ sung từ chuyển động thẳng đứng của tàu.

Lớp giáp kim loại cho cáp ngầm dưới biển thường là sợi dây tròn có đường kính 2–8 mm. Bạn xem các kỹ thuật bọc giáp kim loại.

Ngoài ra nhiều nhà sản xuất dây cáp điện còn sử dụng tới 2 lớp giáp bảo vệ.

Nước muối biển là một môi trường ăn mòn, hàm lượng muối là 33 đến 39 ‰ theo trọng lượng. Hầu hết các trường hợp giáp kim loại được sản xuất từ dây thép mạ kẽm có thể bị ăn mòn. Đó là lý do cần lớp bảo vệ thứ cấp cho sợi thép bằng cách tráng nó với bitum nóng trong quá trình sản xuất.

6. Lớp vỏ bọc ngoài

Các vết xước có thể làm giảm tác dụng chống ăn mòn của lớp bitum và kẽm. Đến tránh điều này, một phần bên ngoài bảo vệ chống ăn mòn cho vỏ cáp trong quá trình tải, đặt và chôn cáp ngầm. Cáp điện ngầm hiện nay có vỏ bọc bên ngoài bằng polyme đùn ép hoặc được làm từ các lớp sợi quấn.

Các loại cáp ngầm dưới biển phổ biến

III. Lưu trữ và vận chuyển cáp ngầm dưới biển

Tổng trọng lượng của một dự án cáp ngầm thông thường là 30–50 tấn và lớn hơn có thể tới 7000 tấn, do đó yêu cầu thiết bị nâng hạ phù hợp và thiết bị vận chuyển lớn.

Để vận chuyển khối lượng và chiều dài cáp ngầm ra biển, phương pháp cuộn cáp bằng một trục quay lớn là phương pháp chủ yếu hiện nay. Cần chú ý bán kính uốn cáp tối thiểu qua một góc gấp khúc để tránh làm hỏng kết cấu của cáp.

mình đang tìm đơn vị thẩm tra hồ sơ thiết kế dự toán đường dây điện cáp ngầm biển, không biết công ty có làm bên mảng đó ko ?

Cảm ơn @Dung, mảng này bên mình chưa làm được bạn nhé, thanks!